Consecuencia de la Inyección Directa de Nafta (GDI)

Filtros de Partículas: ahora también para los nafteros

El autor analiza la «grieta» entre los fabricantes de motores y los organismos API y ACEA, con respecto a las nuevas tecnologías para reducir emisiones.

Somos una vez más testigos (¿y víctimas?) de la incorporación rápida, impetuosa, de las soluciones tecnológicas en la industria automotriz. Los objetivos perseguidos son muy importantes en términos de Economía de Combustible, de confort y de reducción de emisiones tóxicas. Pero el mantenimiento se torna más complicado y aparecen fallas inesperadas, a veces increíbles…

Nos hemos referido antes a una especie de “grieta” que existe entre los responsables de la generación de las normas y niveles de calidad para los aceites de motor, y… ¡qué injusto es uno a veces! Desde estas mismas páginas hemos dicho que los fabricantes iban por el carril rápido de las innovaciones mientras que los organismos como API y ACEA estaban cada vez más lentos para generar los métodos de testeo y aprobación para las distintas especificaciones. Y podemos apoyar esta aseveración en este hecho concreto: API SN se definió para el 2011, y su sucesora, identificada mejor por GF-6 (paralela de las API para aceites con economía de combustible destacada) ¡demorará dos años más en ser definida!

Pero esto tiene una explicación clara: los ensayos de motor en dinamómetro deben estar “bajo control” como se dice en la jerga de los lubricantes. Esto quiere decir que cada uno de los parámetros que se inspeccionan en el motor al terminar el ensayo (por ejemplo, limpieza de pistón, pegado de aros, desgaste de las paredes de cilindro y pulido de la textura de fabricación, típicamente bruñido o “plateau honing”, consumo de aceite, depósitos tipo “lodo”, desgaste de árbol de levas, etc.) debe estar dentro de estadísticas muy estrictas.

A este fin, los motores, que en definitiva ofrecen los fabricantes con la descripción de los parámetros que ellos consideran críticos, deben tener un perfecto control estadístico en sus materiales, dimensiones y tolerancias, funcionalidad, etc. Y esto muchas veces no ha sido cumplido. Un caso típico fue el de la definición de la Secuencia IIIG, para medición del desgaste del tren de válvulas y levas, depósitos de pistón y pegado de aros: las producciones inconsistentes, con desviaciones en la metalurgia tratamiento térmico del árbol de levas tomaron más de 4 años de desarrollo (Motor 3.8 L Serie II General Motors V6 fuel-injected).

Lógicamente, en plazos tan largos los fabricantes pueden haber cambiado sus modelos, dejando obsoleto a aquel motor destinado a la norma API… y ahí surge una reflexión inquietante: ¿estamos ensayando los aceites del futuro con motores del pasado?

El precio de esta disyuntiva puede ser una merma en la confiabilidad de muchos modelos, muy desarrollados tecnológicamente, pero a veces no tienen el tiempo de testeo deseado. Es que hay que competir con los vehículos eléctricos, los del futuro, tratando de prolongar la vida de los motores alternativos de combustión interna.

Entonces debemos enfrentar cambios profundos, quizás sin información previa suficiente, y el desconocimiento nos lleva a cometer errores que provocan daños en las máquinas. Lo recomendable es seguir al pie de la letra las instrucciones del manual del usuario.

Aun así, hay casos donde no se contemplaron ciertas condiciones desfavorables de operación. Es muy conocido el caso de una unidad diésel de caja manual, equipada para disminuir las emisiones tóxicas con un Filtro de Partículas Diesel (DPF). Suele fallar el proceso de regeneración (eliminación del carbón atrapado) en frío: el combustible de postinyección o “quinto tiempo” que la computadora dispone que debe ingresar al cilindro cuando ya el pistón está bajando, no llega a quemar al carbón del DPF, justamente por falta de temperatura en el mismo. Los sensores del control electrónico envían la señal de que el DPF sigue tapado, y entonces la computadora “ordena” más inyección de combustible, generándose un ciclo nocivo con resultados tan nefastos como que ese exceso de gas oil inyectado pasa al cárter, diluyendo al lubricante y elevando increíblemente el nivel de aceite. Por supuesto que pasa hasta allí luego de haber superado al laberinto de aros y ranuras de pistón; mientras tanto “lava” a las paredes del cilindro, con una lubricación malísima porque el gasoil hace bajar mucho la viscosidad del aceite.

Si no se hace el cambio de aceite, entonces el combustible que está en el cárter se descompone rápidamente, porque a esas temperaturas es muy inestable y también deteriora al lubricante…

Claro, todo esto se evita si al detectar que se está en el período de regeneración del DPF se sigue la instrucción de mantener al motor por encima de las 2.000 rpm (yo diría que a 3.000 rpm es más seguro) con lo cual se logra una temperatura adecuadamente alta en el DPF.

¿Qué podría haber hecho la terminal desde el principio? Pues anular la inyección del “quinto tiempo” mientras el motor está frío, y controlar que el taponamiento del DPF no pasa a una etapa más perjudicial.

En los nafteros de última tecnología, ahora vamos presenciando una serie de inconvenientes: en los motores de inyección directa GDI (Gasoline Direct Injection), que muy comúnmente llevan turbo (TGDI), han aparecido cosas bastante desagradables.

Solo recordaremos algunas ya tratadas anteriormente en Lubri-Press:

1) El ensuciamiento de las válvulas de admisión. La “furia” de la calle inundó todos los foros que se puedan imaginar, con el EcoBoost de Ford encabezando las listas negras de USA…

Figura N°1

En la Figura N° 1 se ven las válvulas de admisión de un BMW Serie 3, para lo cual se sacó el múltiple de admisión: hay depósitos carbonosos muy pesados sobre las “tulipas” y primera parte del vástago de las válvulas de admisión. Esto ocurre porque en el DGI no pasa la nafta, con sus aditivos limpiadores por esta zona, justamente entra directamente a la cámara de combustión.

Figura N°2- Otra vista impresionante, esta vez de un Hyundai

Esos depósitos provienen en buena parte del aceite quemado, entonces ayudan los lubricantes de bajo contenido de cenizas, o “low SAPS”, a formar menos carbones.

También colaboran en el ensuciamiento los gases no quemados de la cámara de combustión, que “suben” un poco en el cruce de válvulas aportando un montón de hidrocarburos parcialmente quemados y muy activos químicamente.

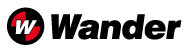

2) La mayor solicitación que soporta el aceite, con cárteres más chicos y temperaturas mucho más altas. Habíamos visto la comparativa entre el espesamiento de un motor con Inyección Multipunto (MPFI) vs. otro de Inyección Directa (GDI).

Figura N° 3

Un factor que colabora en este deterioro, y del cual no había tenido muchas noticias, es que el mayor efecto colateral de la tecnología de inyección directa es el mayor riesgo de dilución con combustible. Al penetrar como un spray en la cámara de combustión, el combustible puede lavar atravesando los aros y los cilindros (tal como pasa en el diésel de arriba) y pasa al cárter, causando así problemas:

La viscosidad reducida interfiere con la formación de una película lubricante resistente y durable, propiciando el desgaste. Las piezas de la zona de combustión tienen tendencia especialmente al desgaste. También afecta negativamente a la aptitud del aceite para funcionar como fluido hidráulico, lo cual es crítico en motores con VVT o distribución variable.

La efectividad reducida de los aditivos detergentes limita la capacidad del aceite para proteger contra la formación de depósitos. Además aumenta la volatilidad, que resulta en un aumento del consume de aceite, que se nota en la necesidad de rellenados más frecuentes.

Aumenta la velocidad de la oxidación, que reduce la vida en servicio del aceite, con mayor cantidad de cambios.

Es decir que la caída de viscosidad es transitoria, como puede verse en la Figura N° 1, y luego empieza un espesamiento dramático, en parte por el “stress” que sufre el aceite por las exigencias del motor en sí, pero es un efecto preponderante que la nafta que está en el cárter, si bien tiene una evaporación parcial (esos gases son devueltos a la admisión por la válvula/sistema PCV) el resto que queda mezclado con el aceite se degrada en las partes más calientes (por ejemplo a 200°C en la parte inferior del pistón) y a su vez degrada a las moléculas del aceite. Yo suelo compararlo con el daño que produce la primera manzana podrida dentro de un cajón: las otras también empiezan su putrefacción y el proceso escala geométricamente por contacto.

Bueno, en nuestro aceite este efecto se visualiza como el crecimiento tan empinado de la curva roja.

Por eso se recomienda fuertemente el uso de aceites sintéticos de primera calidad.

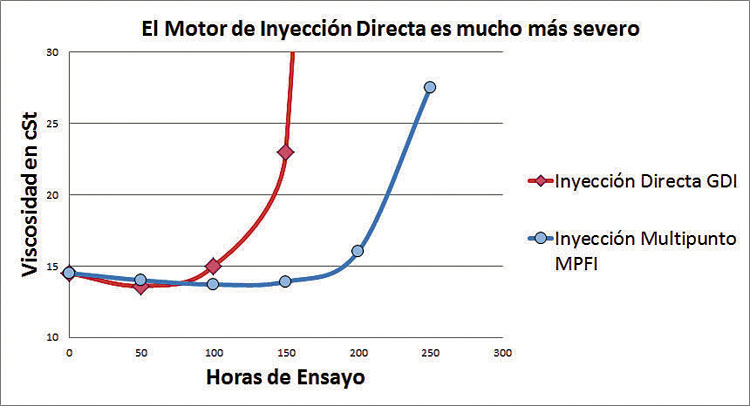

El último problema que mencionaremos (para no alargar más la nota) es el de la Preignición de Baja Velocidad, LSPI (Low Speed PreIgnition), efecto descubierto tardíamente y que originó algunas fallas de pistones:

Figura N° 4

Los estudios para determinar las causas de este fenómeno han sido extensos. El famoso instituto AVL de Alemania desarrolló equipos con sensores y visores sorprendentes, para determinar los fenómenos de combustión anómala desde una bujía y desde la junta de tapa de cilindro:

Figura N° 5

Y así se puede perseguir este fenómeno, que es aleatorio y se produce quizás en un solo cilindro a la vez, como puede verse en este diagrama de presiones:

Figura N° 6

Se puede ver que el pico de presión es tremendo, con vibraciones descontroladas, en este caso en el cilindro N° 2 solamente.

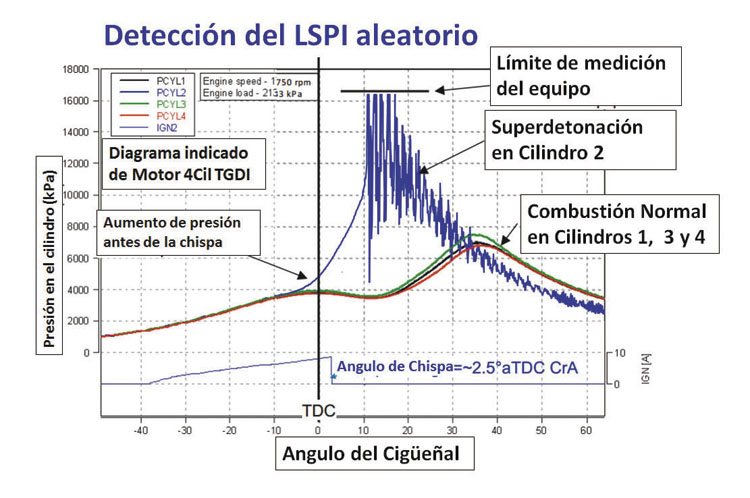

Se determinó que hay una fuerte influencia del aceite, pues este ingresa por diferentes “caminos” a la cámara de combustión: guía de válvulas, evaporación de las paredes del cilindro, cojinetes del turbo… pero las investigaciones de las petroleras determinaron que es decisivo el ingreso desde los aros de pistón en el momento de la admisión. Este efecto es más severo por la alta relación de compresión más alta y fundamentalmente la utilización cada vez más frecuente de aceites de muy baja viscosidad, donde el SAE 5W-30 es el “más pesado” y se reemplazando con los SAE 5W-20, 0W-20 y 0W-16 que se hacen necesarios para lograr los exigentes estándares de los fabricantes.

Así, las gotas de aceite se transforman en virtuales “puntos calientes” disparadores de la Preignición, parcialmente quemados al quedar sobre la cabeza del pistón. Si hay en los aditivos detergentes Calcio en mucha cantidad, que es difícil de quemar el fenómeno será más frecuente, como informan los fabricantes de aditivos:

Figura N° 7

… y también se determinó que las bases sintéticas de PoliAlfaOlefinas resisten mejor el quemado prematuro y son parte fundamental de la solución.

Figura N° 8

Pero más recientemente empezamos a tomar conocimiento de la incorporación de filtros de partículas en estas unidades, que gozaron de un waiver por parte de los organismos de control ambiental, pero el nivel de partículas que emiten son realmente peligrosos, en cantidad y también porque son más pequeñas que en los diésel.

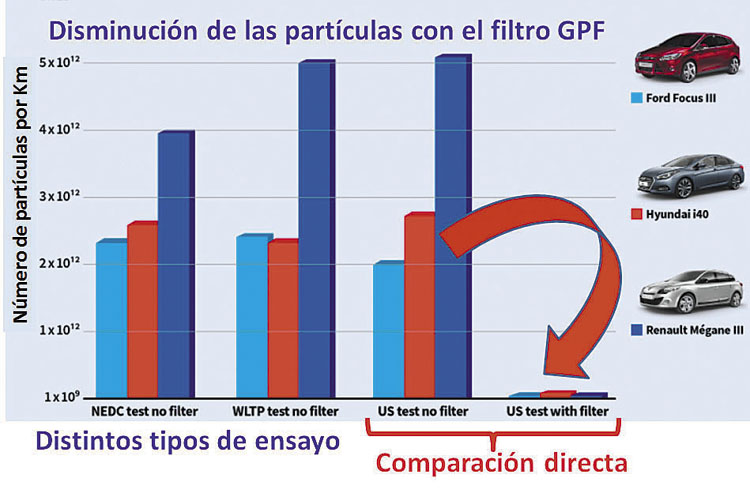

Los beneficios de los fitros de partículas para nafteros (GPF por Gasoline Particle Filter) son bien palpables, como se muestra en la Figura N° 9

Figura N° 9

Lo interesante es que se puede instalar después del catalizador de tres vías, que limita las emisiones de hidrocarburos, CO y NOx, o bien se han desarrollado combinaciones de capas de los materiales de estos catalizadores de metales preciosos con los de los filtros de partículas… Variando un poco el orden de los metales preciosos.

Figura N° 10

Esta es la vista de un filtro clásico de partículas para nafteros (GPF) Por supuesto nadie entrega fácilmente mucha información gráfica…

Figura N° 11

Ahora bien, la pregunta sería ¿cuándo estarán listos los motores, con funcionamiento controlado, dentro de estrictos resultados y estadísticas, como para ser entregados a API y ACEA? Todo hace suponer que la grieta entre ellos y los fabricantes será muy difícil de cerrar…

Por Antonio J. Ciancio

Ingeniero de Lubricación de AXION energy (Mobil en Arg.). Docente asociado e investigador del Centro Argentino de Tribologia. Comité Técnico de la Cámara Argentina de Lubricantes.