Compresores: el corazón del aire acondicionado

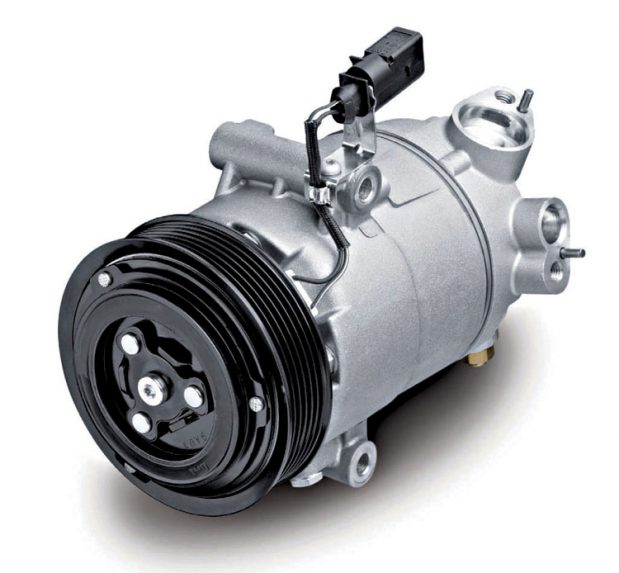

A partir de ahora, Mahle Aftermarket incluye en su extenso portafolio una nueva línea de productos de Compresores de Aire Acondicionado. Con la adquisición de la división de gestión térmica de Delphi Automotive PLC y su gama de compresores de aire acondicionado, Mahle sigue consolidando su posición de liderazgo como proveedor de equipamiento original, ahora también, en el ámbito de la refrigeración y la climatización. Así, Mahle ahora cuenta con know how en sistemas y tecnologías necesaria para la gestión térmica en su conjunto. Como socio de sistemas en el equipamiento original y proveedor global en el mercado de reposición, Mahle atesora muchos años de experiencia ofreciendo a los revendedores de repuestos y talleres una nueva línea para el ámbito de la gestión térmica, además del habitual asesoramiento de excelencia para el manejo de sistemas de climatización de vehículos. Hoy lanza la solución correcta para una amplia gama de requerimientos y especificaciones técnicas del mercado argentino. Información técnica -¿Que es el compresor de aire acondicionado? -El compresor de aire acondicionado es la pieza central de la climatización del vehículo. Su función es comprimir el refrigerante que fue absorbido de forma gaseosa a baja presión, liberándolo a alta presión y transportarlo a través de todo el sistema de climatización, asegurando así una óptima temperatura en el interior del habitáculo. El compresor es el corazón del Sistema de Aire Acondicionado, cuyo objetivo principal es el de proporcionar confort térmico a los pasajeros por medio del control de la temperatura, el control de la humedad, y la reducción de los contaminantes como polen, polvo e impurezas que pudieran ingresar al interior del habitáculo -Tipos de compresores de aire. -Aunque en las aplicaciones automovilísticas se emplean compresores tipo scroll, de válvula rotativa y de pistones, el mas frecuente y predominante es el de pistones. En general los compresores se pueden dividir en dos grupos: compresor de Desplazamiento Fijo. Compresor de Desplazamiento Variable. Al contrario que el compresor de desplazamiento fijo, el compresor de desplazamiento variable adapta su capacidad de bombeo a la demanda de la climatización. En caso de una elevada temperatura del habitáculo la capacidad frigorífica se incrementa hasta alcanzar la temperatura deseada, y es posible mantenerla mediante la adaptación a esa capacidad. Así al contrario de lo que ocurre con el compresor de desplazamiento fijo, el motor no sufre sacudidas al conectar y desconectar el acoplamiento. Los compresores de desplazamiento variable a menudo prescinden de acoplamiento, ya que esto deja de ser necesario, lo que da lugar a un funcionamiento mas fiable y a una mejora del consumo de combustible . Otra ventaja de estos es que su vida últil es mas larga gracias al funcionamiento permanente y a la consecuente circulación constate de aceite en el sistema de climatización. -¿Como detectar daños o averías del compresor de aire acondicionado? Principales Averías: Fugas de refrigerante en el compresor. Capacidad de refrigeracion defectuosa o nula. Ruido. Mensajes de fallo en la unidad de mando central en la unidad de climatización -Hay diferentes factores que pueden causar la avería del compresor: -Montaje defectuoso. Déficit de aceite de compresor o refrigerante. Fugas en el sistema de climatización. Desperfectos en diversos componentes del sistema. Suciedad a causa de partículas sólidas (virutas metálicas, etc). Humedad en el circuito de climatización (por corrosión entre otros). Es necesario remarcar que el sistema de aire acondicionado no solo tiene como función controlar y asegurar una agradable temperatura dentro del vehículo, sino también controlar la humedad relativa y el flujo de aire que influyen sobre directamente en la sensación de confort. A fin de garantizar el rendimiento del compresor de aire acondicionado a largo plazo Mahle Aftermarket ofrece filtros de habitáculos de alta calidad que protegen el sistema de AA y calefacción contra la suciedad y daños derivados que pueden ser irreparables.

Lubricantes de Alto Kilometraje

Se conoce como «alto kilometraje» a los síntomas de desgaste en el motor, principalmente en aros, cilindros y guías de válvulas. El tema de los lubricantes de alto kilometraje requiere antes que nada definir lo que entendemos por esto. ¿Existe un valor preciso de “alto kilometraje”? ¿Serán100.000 kilómetros? ¿150.000? ¿300.000? Lamentablemente no hay una respuesta única para todos los casos. Digamos entonces que alto kilometraje es aquel que da síntomas de desgaste en el motor, principalmente por desgaste en aros, cilindros y guías de válvulas. Dependiendo del tipo de motor, estilo de manejo, las rutas transitadas, las condiciones ambientales, y otros factores, el desgaste ocurrirá antes o después, imposibilitando un valor exacto. Otro punto importante es entender que se espera de un lubricante de alto kilometraje. ¿Es un “restaurador” del motor? ¿Evita que tenga que realizar reparaciones? Aquí nuevamente la respuesta es no. Un aceite de estas características puede resolver los problemas asociados a estos síntomas, como el consumo de aceite, pero bajo ningún motivo reemplaza los mantenimientos necesarios. Veremos entonces como trabajan estos aceites, en qué casos es recomendable utilizarlos y qué esperar de ellos. Repasaremos también el portafolio de Shell en este segmento. Como dijimos, los aceites de alto kilometraje están diseñados para motores que presentan cierto desgaste y consumo de aceite excesivo como consecuencia de sus kilómetros recorridos. A diferencia de lo que puede pensarse, no son aceites que necesariamente duren un mayor kilometraje. El consumo de aceite es un inconveniente común en motores desgastados, requiriendo completar el nivel regularmente. Esto genera un menor rendimiento del motor, mayores emisiones en el escape, sumado al riesgo de llegar a niveles bajos de aceite comprometiendo la lubricación del motor. ¿Cómo ocurre el consumo de aceite? Las causas pueden ser varias como la evaporación, pero principalmente se da por un desgaste mecánico generalmente en cilindros, aros, guías de válvulas, o por pérdidas en retenes. El desgaste de aros no sólo reduce la compresión, sino que permite que demasiado aceite pase a cámara de combustión y se queme. Los lubricantes de alto kilometraje son de mayor viscosidad, justamente para reducir la cantidad de aceite que se quema debido al desgaste del motor. A mayor viscosidad, menores consumos de aceite. Existe un límite para esta viscosidad, dado que si se aumenta exageradamente, puede aumentar la temperatura de funcionamiento del motor, y dar una lubricación deficiente especialmente en climas fríos. Es importante remarcar que estos aceites son adecuados para vehículos fuera de garantía, dado que las especificaciones de aceite actuales para autos 0km suelen ser de viscosidades 5W-20, 5W-30 ó 10W-40. Por otro lado, no es esperable que un motor relativamente nuevo, en garantía, presente este tipo de consumo anormal. Como dijimos, un aceite de alto kilometraje no resuelve problemas mecánicos, sino que aminora los problemas de consumos moderados de aceite. Shell cuenta en su portafolio con dos productos de Alto Kilometraje, uno semisintético y otro mineral. Veremos sus características, normas y particularidades. Helix HX7 Alto Kilometraje 15W-50 Es un aceite semisintético de alta especificación API SN/CF, ACEA A3/B4, tecnología de limpieza activa y 20% de refuerzo en aditivación antidesgaste. Es adecuado para vehículos livianos a nafta, diesel o GNC. Es un producto que al tener una viscosidad 15W, cuanta con mejores propiedades de fluidez en frío que otros aceites, típicamente 20W ó 25W. Recordemos que cuanto más baja sea la viscosidad W (Winter) mejor rendimiento en frío tendrá el producto. Adicionalmente, el refuerzo en antidesgaste, aditivo base cinc (Zn), provee una excelente protección en lugares de lubricación límite, como la superficie de contacto en levas. Helix HX5 Alto Kilometraje 25W-60 Esta otra alternativa es un aceite mineral de especificación API SL/CF y tecnología de limpieza activa. Adecuado para vehículos livianos a nafta, diesel o GNC. Este lubricante está en el límite superior de viscosidad SAE tanto W (SAE 25W) como viscosidad cinemática a 100°C (SAE 60). El rango SAE 60 va de un mínimo de 21,9 cSt a un máximo de 26,1 cSt. Esto es más del doble de un SAE 30, cuyo rango va de 9,3 cSt mínimo, a 12,5 cSt máximo. Podemos ver con esta diferencia que los consumos de aceite serán drásticamente menores, sin embargo, como hemos mencionado, debemos evitar subir innecesariamente la viscosidad por las desventajas mencionadas de mayor temperatura y la posibilidad de una lubricación deficiente en frío. Desde el kilómetro cero, es recomendable usar siempre la viscosidad y especificaciones detalladas por el manual del vehículo, y hacer todos los mantenimientos necesarios en tiempo. A medida que el vehículo empieza a mostrar síntomas de consumos excesivos, podemos pensar en los comentados aceites de alto kilometraje, no como una solución mecánica, sino como un atenuante de los síntomas. Como vimos Shell Helix cuenta con dos productos específicamente pensados para esta situación, siendo el semisintético una excelente opción para quien usa por ejemplo semisintético 10W-40. El mineral 25W-60 se ubica en el rango máximo de viscosidad para casos severos. [recuadro] ¿Sabías qué? Los vehículos con turbo o biturbo pueden tener mayor tendencia al consumo de aceite, ya que los turbos se lubrican con el mismo aceite de motor y funcionan a altas temperaturas y rpm. [/recuadro]

Consecuencia de la Inyección Directa de Nafta (GDI)

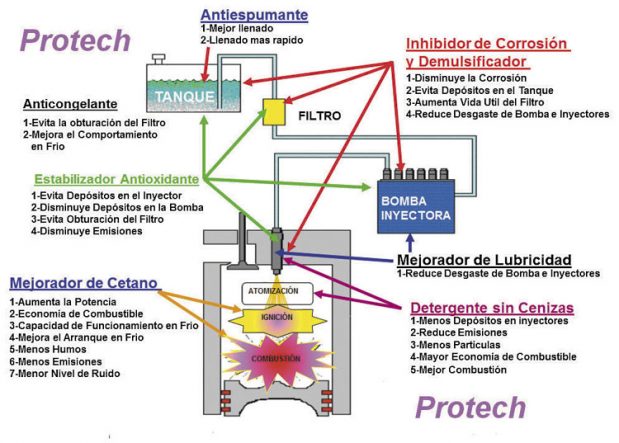

Filtros de Partículas: ahora también para los nafteros El autor analiza la «grieta» entre los fabricantes de motores y los organismos API y ACEA, con respecto a las nuevas tecnologías para reducir emisiones. Somos una vez más testigos (¿y víctimas?) de la incorporación rápida, impetuosa, de las soluciones tecnológicas en la industria automotriz. Los objetivos perseguidos son muy importantes en términos de Economía de Combustible, de confort y de reducción de emisiones tóxicas. Pero el mantenimiento se torna más complicado y aparecen fallas inesperadas, a veces increíbles… Nos hemos referido antes a una especie de “grieta” que existe entre los responsables de la generación de las normas y niveles de calidad para los aceites de motor, y… ¡qué injusto es uno a veces! Desde estas mismas páginas hemos dicho que los fabricantes iban por el carril rápido de las innovaciones mientras que los organismos como API y ACEA estaban cada vez más lentos para generar los métodos de testeo y aprobación para las distintas especificaciones. Y podemos apoyar esta aseveración en este hecho concreto: API SN se definió para el 2011, y su sucesora, identificada mejor por GF-6 (paralela de las API para aceites con economía de combustible destacada) ¡demorará dos años más en ser definida! Pero esto tiene una explicación clara: los ensayos de motor en dinamómetro deben estar “bajo control” como se dice en la jerga de los lubricantes. Esto quiere decir que cada uno de los parámetros que se inspeccionan en el motor al terminar el ensayo (por ejemplo, limpieza de pistón, pegado de aros, desgaste de las paredes de cilindro y pulido de la textura de fabricación, típicamente bruñido o “plateau honing”, consumo de aceite, depósitos tipo “lodo”, desgaste de árbol de levas, etc.) debe estar dentro de estadísticas muy estrictas. A este fin, los motores, que en definitiva ofrecen los fabricantes con la descripción de los parámetros que ellos consideran críticos, deben tener un perfecto control estadístico en sus materiales, dimensiones y tolerancias, funcionalidad, etc. Y esto muchas veces no ha sido cumplido. Un caso típico fue el de la definición de la Secuencia IIIG, para medición del desgaste del tren de válvulas y levas, depósitos de pistón y pegado de aros: las producciones inconsistentes, con desviaciones en la metalurgia tratamiento térmico del árbol de levas tomaron más de 4 años de desarrollo (Motor 3.8 L Serie II General Motors V6 fuel-injected). Lógicamente, en plazos tan largos los fabricantes pueden haber cambiado sus modelos, dejando obsoleto a aquel motor destinado a la norma API… y ahí surge una reflexión inquietante: ¿estamos ensayando los aceites del futuro con motores del pasado? El precio de esta disyuntiva puede ser una merma en la confiabilidad de muchos modelos, muy desarrollados tecnológicamente, pero a veces no tienen el tiempo de testeo deseado. Es que hay que competir con los vehículos eléctricos, los del futuro, tratando de prolongar la vida de los motores alternativos de combustión interna. Entonces debemos enfrentar cambios profundos, quizás sin información previa suficiente, y el desconocimiento nos lleva a cometer errores que provocan daños en las máquinas. Lo recomendable es seguir al pie de la letra las instrucciones del manual del usuario. Aun así, hay casos donde no se contemplaron ciertas condiciones desfavorables de operación. Es muy conocido el caso de una unidad diésel de caja manual, equipada para disminuir las emisiones tóxicas con un Filtro de Partículas Diesel (DPF). Suele fallar el proceso de regeneración (eliminación del carbón atrapado) en frío: el combustible de postinyección o “quinto tiempo” que la computadora dispone que debe ingresar al cilindro cuando ya el pistón está bajando, no llega a quemar al carbón del DPF, justamente por falta de temperatura en el mismo. Los sensores del control electrónico envían la señal de que el DPF sigue tapado, y entonces la computadora “ordena” más inyección de combustible, generándose un ciclo nocivo con resultados tan nefastos como que ese exceso de gas oil inyectado pasa al cárter, diluyendo al lubricante y elevando increíblemente el nivel de aceite. Por supuesto que pasa hasta allí luego de haber superado al laberinto de aros y ranuras de pistón; mientras tanto “lava” a las paredes del cilindro, con una lubricación malísima porque el gasoil hace bajar mucho la viscosidad del aceite. Si no se hace el cambio de aceite, entonces el combustible que está en el cárter se descompone rápidamente, porque a esas temperaturas es muy inestable y también deteriora al lubricante… Claro, todo esto se evita si al detectar que se está en el período de regeneración del DPF se sigue la instrucción de mantener al motor por encima de las 2.000 rpm (yo diría que a 3.000 rpm es más seguro) con lo cual se logra una temperatura adecuadamente alta en el DPF. ¿Qué podría haber hecho la terminal desde el principio? Pues anular la inyección del “quinto tiempo” mientras el motor está frío, y controlar que el taponamiento del DPF no pasa a una etapa más perjudicial. En los nafteros de última tecnología, ahora vamos presenciando una serie de inconvenientes: en los motores de inyección directa GDI (Gasoline Direct Injection), que muy comúnmente llevan turbo (TGDI), han aparecido cosas bastante desagradables. Solo recordaremos algunas ya tratadas anteriormente en Lubri-Press: 1) El ensuciamiento de las válvulas de admisión. La “furia” de la calle inundó todos los foros que se puedan imaginar, con el EcoBoost de Ford encabezando las listas negras de USA… Figura N°1 En la Figura N° 1 se ven las válvulas de admisión de un BMW Serie 3, para lo cual se sacó el múltiple de admisión: hay depósitos carbonosos muy pesados sobre las “tulipas” y primera parte del vástago de las válvulas de admisión. Esto ocurre porque en el DGI no pasa la nafta, con sus aditivos limpiadores por esta zona, justamente entra directamente a la cámara de combustión. Figura N°2- Otra vista impresionante, esta vez de un Hyundai Esos depósitos provienen en buena parte del aceite quemado, entonces ayudan los lubricantes de bajo contenido de cenizas, o

Aceites de caja

El aceite de transmisión cumple distintas funciones. Lo explica el Bernardo Seguí. Un motor de un auto naftero funciona aproximadamente entre 800 y 6000 rpm (vueltas por minuto), siendo más eficiente en un valor intermedio de rpm. Por otro lado, las ruedas sobre el pavimento giran a una velocidad distinta, que depende de la velocidad del auto. Para resolver la diferencia de velocidades, mantener la eficiencia y llevar la potencia del motor a las ruedas se utiliza la transmisión, principalmente la caja de cambios y el diferencial. Esto se logra mediante el uso de distintos juegos de engranajes. ¿Cómo se logra una reducción de velocidad? Mediante distintos juegos de engranajes, la caja de cambios es capaz de lograr reducciones o aumentos de velocidad, en comparación con la velocidad del motor. Si el motor gira a 1000 rpm y la velocidad de salida del eje de la caja es de 500 rpm, quiere decir que por cada dos vueltas del motor la caja dará una vuelta en su salida (2:1). Esto se llama relación de transmisión, cada cambio o velocidad de la caja representa un juego distinto de engranajes. El diferencial, a su vez, completa la reducción buscada. En otro extremo, si el motor gira a velocidad de 4500 rpm, y la velocidad de salida es de 6000 rpm, la relación de transmisión es de 0,75:1. La función de la palanca de cambios es justamente seleccionar la relación de transmisión deseada, mediante el accionamiento de los sincronizadores. ¿Cuáles son las funciones del aceite de transmisión? El aceite de transmisión cumple distintas funciones. En primer lugar, debe formar una película adecuada entre los dientes de los engranajes, donde las presiones son muy elevadas. Aquí juega un papel muy importante el aditivo Extrema Presión (EP), formando una capa protectora en la zona de contacto. Por otro lado, la refrigeración de la caja depende en gran parte del mismo aceite. La fluidez en frío del aceite permitirá una rápida lubricación de la caja, reduciendo el trabajo en seco de los engranajes durante los segundos iniciales. La línea Shell Spirax está dedicada mayormente a lubricar cajas de cambios y diferenciales. Las viscosidades típicas son 75W-90 en sintético, y en mineral 80W-90 y 85W-140. La aditivación incluye elementos anti-desgaste y EP para manejar las altas presiones sobre los dientes de los engranajes, anti-oxidantes y anti-corrosivos entre otros. ¿API GL-4 o GL-5? Existen dos especificaciones principales que pueden cumplir estos aceites, API GL-4 y API GL-5. Según el dato de manual se deberá seleccionar el lubricante que cumpla cada norma. Si bien API GL-5 es una norma más nueva, donde se pida API GL-4 deberá respetarse la misma, dado que la mayor aditivación de API GL-5 puede en ciertos casos atacar los mencionados sincronizadores de bronce. Esta precaución es sólo para cajas manuales, no sucede en diferenciales donde justamente no existen sincronizadores ni piezas de bronce. Esto último toma sentido si pensamos que API (Instituto Americano del Petróleo) es una organización de Estados Unidos, donde la gran parte de los vehículos utilizan cajas automáticas, y los aceites API GL-5 se dedican casi exclusivamente a diferenciales. Por Bernardo Seguí Asesor Técnico – Shell Lubricantes [recuadro] ¿Sabías que? Los engranajes pueden tener dientes rectos o helicoidales (dientes en ángulo) como se ve en las imágenes. Las cajas comerciales usan engranajes helicoidales y sólo para la marcha atrás usan engranajes rectos, que son más ruidosos. Esto le da a la marcha atrás su sonido tan particular. [/recuadro]

Demasiado aceite en el cárter: lo que abunda, sí daña

Un caso más de cuando las evidencias contradicen a los dichos populares. En el caso del lubricante, “todo es cuestión de medida”. En notas anteriores hicimos referencia al muy alto contenido de cenizas (que se deben a los metales de los aditivos del aceite para motor). Los resultados de su presencia, son depósitos en diversas partes críticas como la cabeza del pistón, tulipas, cabezas de válvulas, etc., que a su vez conducen a fallas en el funcionamiento y a un riesgo creciente de roturas. Esto lo hemos aprendido especialmente en los modernos motores diseñados para alto rendimiento, bajo consumo de combustible y aptos para proteger al medio ambiente. También repasamos cómo las altas viscosidades provocan recalentamiento y aumento del consumo de combustible. Pero aquí nos queremos enfocar en algo mucho más simple, que es el nivel demasiado alto de aceite. Lo primero para aclarar es que los fabricantes prevén con un buen margen de seguridad que no haya golpes peligrosos entre las partes rotantes y el espejo superficial del aceite, lo cual podría derivar en golpes peligrosos, capaces de causar una rotura. Pero sí es inevitable que la “niebla” con gotas de aceite sea más densa, a causa del mayor batido de ese ambiente. A menudo aumenta mucho la temperatura por toda esta agitación y por supuesto se gasta más combustible, porque hay pérdidas de energía por los impactos entre las gotas y las piezas en movimiento. Esa mayor violencia provoca que llegue a las paredes del cilindro más aceite, se “inundan” las rayas cruzadas del bruñido y se hace más difícil el trabajo de los aros rasca-aceite, encargados de devolver el lubricante sobrante hacia el cárter por los orificios especiales del pistón. Entonces el excedente que no puede ser conducido por ese camino, ese mecanismo natural, pasa a las cámaras de combustión y se quema. Es decir, que como resultado de esta anomalía, aumenta considerablemente el consumo de aceite. Y la lógica consecuencia es un mayor ensuciamiento de la zona de aros de pistón, ya que no llega a quemarse todo el aceite que llega allí y se forman depósitos, que tienden a “pegarlos”, lo que a su vez incrementa el consumo. Un auténtico círculo vicioso. También mencionamos en la nota anterior que el aceite excesivo en la cámara de combustión puede contribuir a la Preignición de Baja Velocidad en motores de inyección directa de nafta, de muy alta performance, muy exigidos, como marcan las tendencias en diseños japoneses o algunos americanos, típicamente Ford y General Motors. Por todo lo descripto arriba, vemos que es más peligroso un nivel demasiado alto de lubricante que un nivel razonablemente bajo. Nunca debe excederse la marca del máximo. Pretender cubrirse con el “más vale que sobre a que falte”, es un error que puede llevar a un mal funcionamiento y fallas en el motor. Ahora debemos mencionar algunos mecanismos por los cuales el nivel puede subir en el cárter durante el funcionamiento diario. Estos no son atribuibles a errores producidos durante el cambio de aceite o su rellenado: u 1- El primero es debido a la dilución por combustible. Este es un fenómeno que se debe a un excesivo pasaje de combustible no quemado o mal quemado hacia abajo, superando el laberinto que forman las ranuras y los aros de pistón. Es muy normal observarlo en motores diésel que trabajan mucho tiempo en condiciones de baja potencia, muy fríos, o bien con velocidades muy variables, con aceleraciones y paradas frecuentes. Ocurre que las microgotas que forman los chorros o “sprays”que parten de las toberas de inyección llegan a tocar las paredes de cilindro, muy frías en relación a las temperaturas del interior de la cámara de combustión, y quedan como líquido o bien hollín, y posteriormente son arrastrados al cárter por los mismos aros de pistón. Si este ritmo de ingreso de combustible supera al de consumo de aceite, llega a notarse un “crecimiento” del aceite, un aumento de nivel, que al principio provoca un adelgazamiento del aceite Esta es una causa de excesivo consumo que se suma a todas las descriptas anteriormente. Luego, si el motor funciona a plena carga por mucho tiempo a altas temperaturas, se puede producir una descomposición del combustible y posterior “contagio” y polimerización del aceite, que producen un gran espesamiento. Hemos visto este efecto, en pequeños motores que mueven al aire acondicionado de trenes, donde la cantidad de “aceite” fue un 70 % mayor a la original y todo se convirtió en una negra masa gelatinosa tras 200 horas de uso. Si se adiciona biodiesel al gas oil (recordemos que en nuestro país ha llegado al 9% cuando hay disponibilidad, e irá en aumento hacia el futuro), las gotas del spray son mucho más grandes, porque el biodiesel tiene mayor viscosidad, mayor tensión superficial y mayor densidad. Así “viajan” por más distancia en la cámara de combustión sin quemarse, alcanzando en mayor cantidad las paredes de cilindro y la dilución es más fuerte. En los motores nafteros es mucho menos frecuente, ya que sólo aparece en lugares muy fríos o bien en autos que hacen muy poco kilometraje por viaje (oficinistas o madres que sólo lo utilizan para ir al colegio o al supermercado). También vale el comentario acerca de la adición de etanol para obtener alconafta. Y recordemos que ahora, para soportar la producción de caña de azúcar, muy afectada por la caída de la demanda como endulzante natural, se ha elevado el nivel de mezcla al 12%. El etanol modifica la curva de destilación progresiva y contínua de la nafta, ya que prácticamente se evapora todo a 90ºC. Y en determinadas condiciones de manejo en frío, es más difícil quemarlo, enfriando en términos relativos a la cámara de combustión, y por ende empieza “más tarde” la reacción. Esto conduce a mayor dilución y mayor ensuciamiento de la zona de aros de pistón. u 2- Saturación de los sistemas de recuperación de los gases de cárter. Por motivos ecológicos y de economía de combustible,

La performance del lubricante: cada vez más difícil de comunicar

El desarrollo de cada nivel de calidad API o cada norma ACEA insume, en promedio, 5 años. Ya hemos visto que la creciente importancia de las especificaciones internas de los fabricantes opaca a las normas globales de la industria petrolera como API o ACEA. Ahora se está gestando una revolución silenciosa para cambiar los sistemas de desarrollo de ensayos y aprobación de aceites, buscando agilizar todo el proceso. Los cambios en las exigencias ambientales, cada vez más acelerados, exigen una ejecución eficiente y muy rápida de los fabricantes, para generar tecnologías de motores compatibles con los límites de emisiones tóxicas… y el aceite apropiado no se puede demorar. Los ensayos de dinamómetro son el corazón de las normas para aprobación de aceites. Con ellos se trata de simular toda la vida del motor con pocas horas de ensayo (pueden llegar a 500 h). Para ello se exageran muchas condiciones de operación, prolongando en las secuencias ciclados a plena potencia y altas rpm, seguidas de ralentí o marcha en vacío y posteriormente alta potencia con bajas rpm, bruscas paradas del motor, etc., repitiendo esto decenas de veces. Los fabricantes son los que desarrollan el motor de prueba, y ellos tienen las herramientas para lograr la correlación de este ensayo de dinamómetro con lo que ocurre en la calle. Muchas veces se basan en los ensayos de durabilidad en vehículo. Por ejemplo, Ford solía hacer una Durabilidad en Pista (Pacheco) de 24.000 km, seguida de una Durabilidad Acelerada (20.000 km de alta velocidad en el autódromo de Rafaela) de acuerdo a los lineamientos de la casa matriz, siempre con condiciones mucho más severas que el uso normal. Entonces la clave consiste en medir todos los desgastes y tipos de depósitos que quedan en cada pieza tras esa durabilidad, y luego reproducirlos en el dinamómetro. Así, cada fabricante sabe cuáles son los puntos débiles de su diseño y se enfoca allí para testearlo. En el cuadro 1 podemos ver algunos de esos puntos bajo control especial en dinamómetro. Finalizado el ensayo, se procede a las mediciones de desgaste y deformaciones de las distintas piezas, así como a la evaluación del tipo y cantidad de los depósitos. Es toda una especialidad. Siempre que se trata de mediciones, los sistemas, dispositivos y métodos deben ser definidos y estandarizados por ASTM (American Society for Testing Materials), el organismo rector de todos los patrones para la industria. Sus normas tienen aceptación en todo el mundo. Como los parámetros son muchos y siempre se complica cuando interviene un fluido como el aceite, al crear la norma se establece una matriz de ensayos que garantice la precisión y repetitividad de los resultados. Esto implica un gran número de ensayos preliminares con un aceite de referencia, en un proceso muy largo y costoso. Cuando se logra la uniformidad de resultados a satisfacción del ASTM, se dice que el ensayo “está bajo control” y el procedimiento se libera para que lo usen todos los laboratorios especializados. Y como cada nivel de calidad involucra varios ensayos de dinamómetro, el proceso se alarga por 4 o 6 años, acabando con la paciencia de los fabricantes. Por ejemplo, API SN implica 4 ensayos de dinamómetro, mientras que la versión con Economía de Combustible, ILSAC GF-5, tiene 7… por eso el desarrollo de la categoría llevó más de 6 años. ¡Claro! Cuando se termina de definir el nivel API, los motores tuvieron muchas mejoras que, por lo general, exigen más al aceite. Y la norma definida ya no les sirve… Además, las normas API fijan niveles de calidad mínimos que debe cumplir el lubricante, y en general no satisfacen a los fabricantes más exigentes. Entonces empieza un proceso casi “anárquico” de aparición de normas. General Motors fue el más drástico y categórico, y creó una especificación interna con marca propia: dexos, definiendo a dexos1 para nafteros y dexos2 para diésel (en Europa este último se puede usar también para nafteros en servicio, pero no para primer llenado de fábrica). Aún siendo dexos1 un aceite enfocado en la economía de combustible, igual que ILSAC GF-5, GM tuvo mucho cuidado en “reforzar” otras áreas críticas del motor. En el siguiente gráfico “de telaraña” pueden apreciarse las grandes ventajas que tiene dexos1 en aspectos como la protección del turbo, el desgaste general y en el árbol de levas; el control de lodos (o “barros”) blandos de la tapa de válvulas y, en especial, minimizar los depósitos de pistón. No presta tanta atención a la protección de ciertos sistemas de catalizadores que existen en la industria pero GM no usa. Quizás las razones más poderosas para solicitar tremendo aceite hayan sido los nuevos desafíos que impone el motor Ecotec de inyección directa de nafta y turboalimentado. Y los cambios continúan, porque ya hay un nivel superador de dexos1, emitido en 2015, que incluye otras pruebas para hacer frente a problemas surgidos en el campo con estos motores tan eficientes, pero de alguna manera delicados en cuanto a los depósitos en las válvulas de admisión y la preignición de baja velocidad (LSPI), aspectos críticos que ya comenté en notas anteriores. La reciente especificación, además de hacer más severos los límites de los ensayos existentes, agrega los siguientes nuevos ensayos: GM Stochastic Pre-Ignition (SPI) Test: evalúa la aptitud del lubricante para evitar la preignición de baja velocidad (LSPI). LSPI puede llevar a un pistoneo destructivo y además afecta a la economía de combustible. Los aceites con base PoliAlfaOlefina (PAO) han demostrado su superioridad en este aspecto frente a otros sintéticos. GM Aeration Test: los lubricantes cumplen cada vez más con la función de fluido hidráulico en los motores modernos, como por ejemplo en los botadores hidráulicos y en la distribución variable del tren de válvulas (VVT). Entonces la resistencia al atrapamiento de aire es crítica. Con aire en su interior, el aceite se torna algo compresible, comprometiendo esta funcionalidad. También se origina recalentamiento local y se puede romper la película lubricante, al margen del efecto de carbonización puntual (microdieseling). El

¿La grasa roja es mejor?

Las grasas multipropósito, su color y las principales características que definen la calidad de una buena grasa. Al igual que un aceite, la composición de una grasa lleva aceite base y aditivos (Extrema Presión, antioxidantes, etc.). Adicionalmente una grasa incorpora un elemento llamado espesante, que justamente le da consistencia y permite que el aceite aditivado no se escurra. Por esto podemos decir que una grasa tiene cierta viscosidad, que depende del aceite utilizado en la formulación, y cierta consistencia, que depende del tipo y cantidad de espesante usado. Ambos parámetros son independientes entre sí, y son muy importantes a la hora de definir a una grasa. Daremos mayor detalle: Viscosidad: Es la resistencia a fluir del aceite. La viscosidad necesaria del aceite en una grasa, dependerá de varios factores, entre ellos la velocidad de giro, las cargas, etc. Podemos decir que, para uso general multipropósito, una viscosidad ISO 220 es adecuada. * Consistencia: La consistencia de una grasa se define por su grado NLGI. Desde la grasa más fluida hacia la de mayor dureza, la consistencia puede tomar los valores 000, 00, 0, 1, 2, 3, 4, 5 y 6. La típica grasa multipropósito de consistencia “dulce de leche” es la NLGI 2, para uso por ejemplo en rodamientos de auto. Sistemas centralizados de bombeo utilizarán grasas más fluidas, algunos motores eléctricos verticales pueden usar grasas NLGI 3. Espesante: El espesante como se dijo es el elemento que permite mantener el aceite en posición sin que se escurra. Dependiendo de la química del mismo, la grasa tendrá distintas características. Daremos algunos ejemplos. Litio: Las grasas de litio son muy comúnmente usadas por su buena resistencia a la temperatura y al trabajado mecánico.Calcio: Las grasas de calcio, si bien dan buena adhesividad y resistencia al lavado por agua, no cuentan con buena resistencia a la temperatura, y no son recomendadas para rodamientos.Litio/Calcio: Las grasas de litio y calcio mantienen un rendimiento similar a las de litio, pero al sumar calcio mejoran la adhesividad y resistencia al lavado por agua.Complejo de litio: Las grasas de complejo de litio tienen una excelente resistencia a la temperatura y al trabajado mecánico. Superan a las de litio común, y pueden ayudar a extender los intervalos de reengrase. ¿Y el color rojo? Hasta aquí no hemos mencionado el color de la grasa, precisamente porque el color no es un parámetro que defina la calidad de una grasa. El típico color rojo no es más que un colorante. Otros colorantes pueden utilizarse a modo de identificar distintos tipos de grasas. Grasas con molibdeno Las grasas con molibdeno (algunas utilizan grafito), incorporan aditivo sólido en fina suspensión para resistir cargas de impacto. En estos casos el color es negro y es una de las pocas ocasiones donde el color puede indicar una característica de calidad. Ideales para lubricación de bujes, platos de semirremolque y aplicaciones de impacto. No suelen recomendarse para rodamientos, para evitar un potencial rayado de pistas. Grasas de Shell Shell cuenta con una larga lista de grasas industriales, mencionaremos aquí sólo las principales grasas multipropósito. Como podrá verse, los nombres de las grasas indican que son versátiles o multipropósito (letra V), su viscosidad (220), consistencia (2). La letra A identifica que es resistente al lavado por Agua, y la D la presencia de “Disulfuro de molibdeno”. Finalmente, la letra C indica Color, es decir el famoso colorante rojo. Gadus S2 V220 2: Grasa de litio, viscosidad ISO 220, NLGI 2. Color café.Aplicación: Rodamientos, cojinetes, bujes, engrase general. Gadus S2 V220 AC 2: Grasa de litio/calcio, viscosidad ISO 220, NLGI 2. Color rojo.Aplicación: Rodamientos, cojinetes, bujes, engrase general. Ideal para entornos con potencial contaminación con agua. Gadus S2 V220 AD 2: Grasa de litio/calcio, viscosidad ISO 220, NLGI 2. Color negro, contiene molibdeno.Aplicación: Cojinetes, bujes, plato semirremolque. Ideal para entornos con potencial contaminación con agua y cargas de impacto. Gadus S3 V220C 2: Grasa de complejo de litio, viscosidad ISO 220, NLGI 2. Color rojo.Aplicación: Rodamientos, cojinetes, bujes, engrase general. Resistente a la temperatura (alto punto de goteo) y vida útil extendida. Por Bernardo Seguí Asesor Técnico – Shell Lubricantes [recuadro] ¿Sabías qué? Al margen del espesante de una grasa (litio, calcio, etc.), se la define como sintética o mineral por el aceite utilizado en su fórmula. [/recuadro]

Parte II: El alto costo de la protección ambiental

Segunda entrega del análisis del Ingeniero Ciancio sobre el futuro de los motores de combustión interna. En una nota anterior tratamos de resumir los avances en los motores diésel de servicio pesado. Se podría decir que la imaginación teórica es sencilla, pero realmente es una proeza llevar esos conceptos a la práctica. Es lo que realmente tiene valor.En los automóviles, la tecnología abarca desde diseños muy depurados para incorporar desarrollos en el control de la combustiónhasta el uso de increíbles recursos de manufactura o aplicación de materiales totalmente nuevos. Sin duda alguna el motor de combustión interna está en la etapa final de su ciclo de vida. El futuro nos verá con los autos eléctricos tomando parte de la mayoría del parque nuevo. Ya hay por supuesto grandes firmas fabricándolos, y es inevitable nombrar a Tesla. Sus modelos de autos tienen un gran nivel de confort y eficiencia, con autonomía que está superando los 500 km. También ha presentado sus camiones de servicio pesado con potencias que exceden los 1000 HP. El mayor problema que ellos enfrentan en estos días es la falta de capacidad de producción para atender a un mercado creciente con mucha rapidez. Hace pocas horas, Ford anunció, siguiendo a General Motors, que para la próxima década abandonarán a los motores nafteros supliéndolos por los eléctricos. En Europa casi todos los fabricantes han presentado sus prototipos “e”. En nuestro país es de esperar que progrese el acuerdo con la empresa china BYD Industries para radicarse en el Parque Industrial de General Güemes, Salta, con su planta automotriz, destinada exclusivamente a su línea de propulsión eléctrica. Desde ya que la disponibilidad y distribución de la energía deberán estudiarse desde el punto de la implementación y el costo involucrado…y desde ya que sería ideal la utilización de energías renovables, al máximo posible. Hay previsiones para la utilización de paneles solares, así como grandes parques eólicos. Pero volvamos a los motores actuales, la pregunta es: ¿cuándo desaparecerán? Sin duda hay muchos años de uso por delante. Sobre un parque de automóviles y vehículos livianos, cercano a 12.000.000 de unidades, tenemos un ingreso de autos nuevos de 600.000 unidades anuales y una vida promedio de 15 años aproximadamente. Es decir, que si todas las automotrices pasaran a producir unidades eléctricas, todas al mismo tiempo, tardaríamos unos 20 años en convertir todo el parque…y lógicamente nuestro país no será de los primeros en disponer de la tecnología. Ante este panorama, impresiona que aún se redoblen los esfuerzos para mejorar la eficiencia, capacidad de respuesta y control de emisiones de los motores de 4 tiempos actuales, es decir que se busque optimizar la performance en todo el sentido de la palabra. Uno de los cambios más importantes es la adopción de la inyección directa de nafta. En general se logra un aumento de potencia de un 25%, de torque del 15% y fundamentalmente el consumo en un 20% (Mitsubishi), por lo tanto desde el punto de vista ambiental, se reduce en forma significativa el efecto invernadero. No es precisamente una novedad tecnológica, ya que se comenzó a utilizar masivamente en motores de aviación en 1939. En la industria automotriz, los primeros casos se dan a partir de 1952 en el Gutbrod Superior (2 t de 600 cm3) y el Goliath GP 700E (2 t). Gutbrod Superior inyección Bosch Goliath GP 700E (Borgward). En 1954 Mercedes Benz presentó su modelo SL 300 Gullwing con sistema de inyección directa de combustible desarrollado por R. Bosch. En el campo deportivo, el célebre Mercedes Benz W 196 que ganara el 75% de las carreras de F1 disputadas entre 1954 y 1955 piloteado por J. M. Fangio y S. Moss, utilizaba inyección directa en su motor de 8 cilindros en línea. Estos sistemas, totalmente mecánicos, fueron desarrollados fundamentalmente a partir de los sistemas de inyección de motores Diésel. Su difusión se vio limitada por el mayor costo frente al carburador y por problemas generados a partir de la baja lubricidad del combustible. No obstante, no se registra información sobre la formación de depósitos en las válvulas y conductos de admisión en estas aplicaciones. Con el avance de la electrónica, a partir de 1997 irrumpe una nueva generación de sistemas de inyección directa.Durante los siguientes 10 años, Volkswagen, BMW, Mercedes-Benz y muchos otros introdujeron en sus vehículos los motores con inyección directa junto con varios otros sistemas electrónicos destinados a reducir el consumo, mejorar el desempeño y controlar las emisiones contaminantes. La disposición del inyector de alta presión, la forma de la cabeza del pistón y la dinámica del flujo de aire pueden ser aprovechadospara dar flexibilidad a los diseños, eligiendo cómo se realiza la mezcla del combustible con el aire. Pero a medida que se fue difundiendo la aplicación de estos sistemas, en algunos motores se presentaron problemas a partir de los 50.000 km de uso. Los síntomas típicos fueron códigos de falla de encendido, tironeo, marcha irregular, etc. La causa observada fue que depósitos de carbón acumulados en las tulipas de las válvulas de admisión producían irregularidades en el flujo de aire que ingresa a la cámara de combustión.Esta turbulencia hace que la mezcla de aire y combustible se distribuya de manera caótica. Cuando se enciende, el frente de la llama tiende a ser errático, dejando parte de combustible sin quemar y creando puntos calientes en la cámara de combustión. ¿Por qué algunos motores de inyección directa son propensos a crear depósitos de carbón? 1) Las válvulas de admisión se abren, sin importar si se trata de inyección de combustible multipunto o inyección directa. Durante ese pequeño período de tiempo, se exponen a subproductos de la combustión que pueden adherirse al cuello de la válvula. Si el último ciclo de combustión no fue óptimo, la válvula de admisión quedará expuesta a esos subproductos. 2) Las mezclas pobres, mezclas estratificadas y presiones de combustión más altas, comunes en los sistemas con inyección directa actuales, pueden hacer que el problema empeore. Un motor de inyección directa de combustible

Los formuladores y las motos

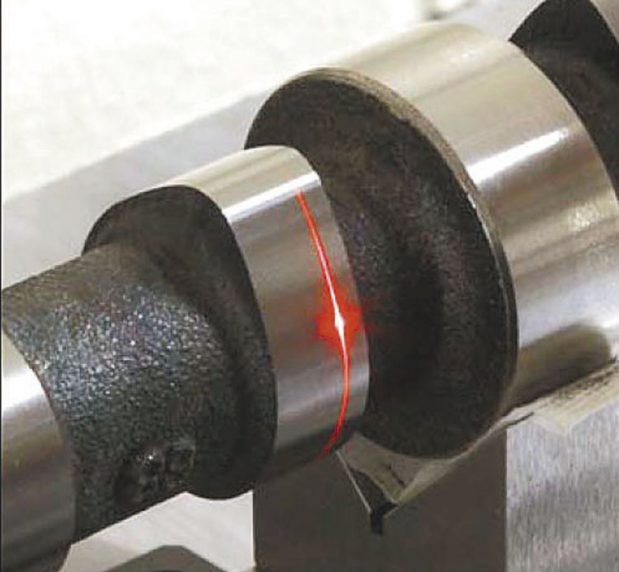

Ciertas fallas en la aplicación en las calles, en competición en pistas o bien en todo-terreno, muestran que lubricar todos los conjuntos de la moto con un solo aceite es parecido al difícil malabarismo de tener a todos los platitos girando “El que mucho abarca poco aprieta”. El dicho parece dirigido a castigar la soberbia o bien a las personas desordenadas en sus actividades …pero en el caso de las motos, es el mismo vehículo el que nos obliga a ocuparnos de aspectos contrapuestos en la formulación del lubricante, y trataremos de ejemplificar esas necesidades “divergentes” Mientras tanto, veamos cuan complejo es el circuito de lubricación en una moto de cuatro tiempos, con embrague húmedo y caja integrados: En el motor requerimos Baja fricción para obtener mayor potencia Alta protección en las levas y todo el tren de válvulas, a través de aditivos antidesgaste que sólo reacciones a muy altas temperaturas y altas presiones Película lubricante suficientemente gruesa en la zona de aros y ranuras de pistón, para completar el sellado de la cámara de combustión Detergentes y dispersantes para garantizar la limpieza del motor (larga vida útil) En el embrague queremos obtener: Alta fricción aplicada sin brusquedades, para no originar tironeos ni vibraciones Protección a los elementos de fricción Baja viscosidad para “escapar” del espacio entre placas de fricción y discos de acero, a fin de que las superficies entren en contacto. Detergentes y dispersantes para eliminar los restos de los materiales de ficción, con el desgaste normal. En la transmisión necesitamos: Aditivos tipo Extrema Presión, que soportan los choques entre los dentados de cajas no sincronizadas (y no reaccionen con las altas temperaturas del motor, ya que originarían depósitos) Que los aditivos EP no dañen a los rodamientos o cojinetes planos que utilice el fabricante Desde ya que hay parámetros que satisfacen otras necesidades comunes: Aditivos detergentes Aditivos dispersantes Aditivos antiespumantes Aditivos antioxidantes Aditivos mejoradores de los elastómeros de retenes Aditivos depresores del punto de escurrimiento Aditivos desactivadores de metales Por supuesto que todos estos aditivos compiten para llegar a cada una de las superficies de trabajo, y deben llevar a cabo su función específica sin perjudicar a los demás. Este equilibrio se logra con lo que llamamos una “formulación balanceada” Desde ya que el agregado posterior de aditivos “suplementarios” rompe este equilibrio, pudiendo llegar a ocasionar efectos adversos. Por ello los fabricantes prohíben expresamente el uso de tales aditivos “agregados” con la indicación de que caducará su garantía. Vale la pena recordar que un aceite Premium o un sintético avanzado para motos tiene entre 15 y 20% de aditivos (total) y eso supera ampliamente a la cantidad que se le pueda agregar. Pero lo más importante es que los aditivos correctos, en la elaboración del aceite, se van agregando en forma controlada, con el tiempo, la temperatura y vigor del mezclado que corresponden a un desarrollo científico. Vamos a empezar por la lubricación del motor: Ahora veamos los requisitos específicos para el motor en sí, tal como figura en la norma JASO T903 Parte A (Requerimientos para el motor): Especificación Categorías posibles para motos 4T API SG, SH, SJ, SL, SM*, SN* ACEA A1/B1*, A3/B3, A3/B4, A5/B5*, C2, C3, C4 (*) NO deben contener aditivos modificadores de fricción para ganar economía de combustible, por eso tampoco se aceptan los aceites GF-4 / GF-5 Propiedades Físico Químicas Propiedad | Requerimiento Cenizas Sulfatadas (% masa) max | < 1,2 Pérdida por evaporación según ensayo Noack (% masa) max | < 20 Contenido de Fósforo (% masa) | 0,08 min – 0,12 max HTHS: Viscosidad a Alta Temp. y Alto Esfuerzo de Corte (mPa-s) mín | > 2,9 Estas especificaciones sugieren que no son tan exigentes para el motor. Es muy amplio el rango de los niveles API o ACEA. De hecho un aceite API SJ bien balanceado puede brindar una excelente performance general. La limitación más importante es que no se pueden usar aditivos modificadores de fricción, que en los aceites para motores de autos procuran obtener Economía de Combustible adicional, pero pueden ocasionar patinamiento del embrague húmedo. Es interesante resaltar que la cantidad de cenizas sulfatadas es muy alta comparada con los valores para auto, es decir que aquí se permite una gran cantidad de metales de aditivos (Calcio, Magnesio, Cinc) y por otro lado el contenido de Fósforo también es alto. Estos dos últimos son componentes esenciales de los aditivos antidesgaste más tradicionales, pero también más efectivos. Sin embargo, el rigor de la aplicación nos puede traer estas sorpresas (y no se trata de ninguna moto económica): Debe notarse que en la nariz de la leva se produce el mayor “picado” de la superficie, y el desgaste subsecuente originó un “escalón”, claramente visible y por supuesto ni hace falta pasar la uña… En la Figura N° 4 vemos también el daño en la cara de fricción de los “alzaválvulas” muy simétricos al centro y generalizados. Como no queremos levantar sospechas sobre la calidad de las piezas, nos apuramos a decir que puede tratarse de una mala puesta a punto de la bomba de presión, o bien se agregó una cantidad de antidesgaste “extra” por parte del usuario…sí, con mucho antidesgaste, se logra el efecto inverso al deseado en las levas: el antidesgaste es un corrosivo controlado, donde el azufre y el fósforo alisan las superficies, eliminando las crestas microscópicas de las superficies con rugosidad controlada, que a ojo desnudo parecen pulidas a espejo. Pero para que este proceso no sea excesivo el cinc actúa como “enfriador” de la reacción. Entonces si se pone mucho antidesgaste, la corrosión se dispara, como en este caso Ahora repasamos lo que sucede en el Embrague Húmedo Este conjunto de placas de fricción y discos de acero es el corazón de la máquina, para que el motociclista no note ninguna pérdida de potencia y no se produzcan tironeos ni vibraciones en cada cambio de marcha. Además de tener siempre nuevos materiales de fricción, y tratamientos de las superficies de acero para dar más “agarre”, necesitamos que el aceite

¿Es tan alto el costo de la protección ambiental?

La industria automotriz y todos sus asociados, como la industria petrolera, han realizado un gran esfuerzo, disponiendo recursos humanos y económicos para desarrollar vehículos rayanos en la sofisticación. Para el público en general pueden parecer humildes o insignificantes los ahorros de combustible del orden del 3 o 5%, pero son muy importantes para la economía nacional y como concepción ecológica, porque llevan adisminuir el efecto invernadero. El cumplimiento de las normas ambientales y la mejora en la Economía de Combustible son las directrices fundamentales para la definición de la performance en toda la industria automotriz.Todos los diseños de motores, transmisiones, diferenciales, carrocerías aerodinámicas, componentes con peso reducido, etc. han observado estos parámetros como bases prioritarias, o ideas generadoras de nuevos conceptos constructivos. Sin embargo se oyen, de tanto en tanto, fuertes críticas porque se siguen usando los motores alternativos, señalándolos como retrógrados o fruto de connivencias entre petroleras y automotrices…y están quienes piensan que en realidad se ocultan las verdaderas innovaciones mecánicas de “fabricantes y científicos independientes” por motivos económicos. Pero sería imposible enumerar tantas alternativas de vehículos,desde los híbridos a los eléctricos “puros”: pero son todos desarrollos a implementar en unos 4 a 10 años, aun considerando el fuerte impulso y gran expectativa que despiertan. Si volvemos a los motores alternativos, podemos decir que su liderazgo se basa en la magnífica capacidad para iniciar la reacción a altísimas presiones y temperaturas; y luego la combustión se desarrolla en la cámara de combustión perfectamente hermética. Esto es gracias a la eficiencia de sellado que realizan el paquete de aros de pistón y las válvulas. En este aspecto fundamental han fallado los motores rotativos y las turbinas de gas, que no logran “adaptarse al tamaño” del uso vehicular. Por eso se explica la renovada apuesta de los fabricantes de motores alternativos, concretando evoluciones increíbles. Siempre me gusta remarcar que hace 30 años, teniendo en cuenta los límites de emisiones tóxicas previstos para las décadas posteriores, se presuponía la desaparición del motor diésel de servicio pesado y que todo el parque debería ser naftero…pero las innovaciones tecnológicas los llevaron a ser más “limpios” que muchos nafteros. Además en un punto se unen los objetivos de emisiones y economía, porque la ecología manda no solo tener cuidado de los gases nocivos que afectan a los seres vivos ni bien salen del escape, sino que se ha entendido mejor el gran riesgo del efecto invernadero. Así, el anhídrido carbónico CO2, que no nos daña inmediatamente (lo tomamos en las gaseosas), contribuye al calentamiento global. Y las cantidades de este gas lanzado a la atmósfera son proporcionales al consumo de combustible. De alguna manera, esto facilita “vender” la idea de estos cambios muy profundos en las máquinas, puesto que el ahorro de combustible es un atractivo para el día a día, para el recuento de ganancias inmediatas. Sin duda es una audacia tratar de resumir ahora cuáles fueron las modificaciones principales que contribuyeron al aumento de la eficiencia y el menor consumo de combustible de los motores diésel de servicio pesado. Este es el intento y hago una invitación para discutirlo, recuerden que nunca terminamos de aprender de “los fierros”. Por supuesto que la adopción de las soluciones puede haber ocurrido más temprano en algunos fabricantes, o fueron contemporáneos. Las cuatro válvulas por cilindro permitieron centrarel inyector en la cámara. Es un concepto simple pero significa un salto gigante para incrementar la eficiencia, con una inyección simétrica en sentido radial. Podríamos arriesgar a decir que las cargas sobre el pistón son más parejas y así se reducen las vibraciones. También permitió diseñar mejor los conductos de la admisión y lograr un mejor llenado, conjuntamente con los nuevos y simétricos diseños de cabezas de pistón: lograron el ingreso del aire en forma de espiral descendente (conocido como “swirl”). El aumento de la presión de inyección ha sido un objetivo permanente y se lograron avances en función de la precisión mejorada en las piezas de bombas y toberas de inyección; y hasta tuvo que “colaborar” el combustible, puesto que las altas presiones hacen que el azufre se transforme en un elemento activo y corrosivo, dañando todas las superficies. Fueron los tiempos en que el azufre pasó de ser “apreciado” por sus cualidades de aditivo antidesgaste natural (con presiones bajas en todo el sistema de inyección) a ser “maldecido” por su agresividad porque las presiones del orden de los 1000 Kgf/cm2 ya lo activaron químicamente. Este efecto tan directo sobre la vida del motor, sumado al hecho de que compuestos de azufre son una parte importante del material particulado (PM) y que además el azufre “envenena” a los catalizadores diésel de oxidación, a los filtros de partículas diésel y a los catalizadores selectivos de reducción (SCR)decretaron su eliminación de los combustibles diésel. Las inversiones fueron y son enormes para la industria petrolera ylas leyes han establecido plazos ya cumplidos en los países del norte y con programas de implementación en nuestro país. Los sistemas de inyección han llegado a un máximo de presión con los Inyectores-Bomba y el Common rail, y no son extraños valores de pico de 2100 Kgf/cm2, niveles totalmente incompatibles con diésel de alto azufre. Las construcciones preferidas de toberas son las de múltiples orificios y muy pequeños, con lo cual se pueden generar spray de gotitas muy pequeñas, y se favorece su quemado. Un actor de aparición relativamente reciente es el Biodiesel, que al ser más viscoso y tener mayor tensión superficial y mayor densidad que la del gas oil, hace más difícil la pulverización, produce gotas más grandes que tardarán más en quemarse y viajarán una mayor distancia dentro del cilindro: pegan en la pared de la camisa, superan al laberinto de aros y ranuras de pistón y pasan como líquido al cárter. El resultado nefasto es una mayor dilusión del aceite. Pero quizás sea más importante el daño que provoca la pobre estabilidad del biodiesel: tiene gran tendencia a carbonizar las toberas, y me remito a pruebas de envejecimiento realizadas con