Precauciones para un vehículo en cuarentena

El aislamiento social preventivo y la poca utilización del vehículo puede llegar a afectarlo. Mantenimiento básico. Hace ya varias semanas que venimos transitando esta situación tan particular en el país y en el mundo. Debemos estar bien atentos a las recomendaciones de salud como primera prioridad, pero también es importante no descuidar otros aspectos de la vida cotidiana. Dentro de estos aspectos está el cuidado de los vehículos, no sólo para que no sufran desgastes innecesarios, sino principalmente para que estén funcionales y disponibles ante cualquier emergencia. Analizaremos aquí algunas recomendaciones sencillas para el correcto cuidado automotor en sus diferentes sistemas. 1. Revisar pérdidas de fluidos y nivel de neumáticos. Esta medida es realmente muy simple y podría ser vital en caso que tengamos que usar el auto ante una urgencia. Aplica no sólo para estos momentos particulares, sino para el uso regular. Antes de subirnos al auto, recomendamos darle una recorrida 360°, viendo justamente el nivel de los neumáticos y posibles manchas de fluido, especialmente debajo del motor. En caso de detectar alguno de estos problemas podemos pasar a cambiar o inflar el neumático y completar fluidos, hasta llegar a un taller especializado para hacer la reparación correspondiente. Por supuesto, los niveles no sólo deben revisarse en casos de pérdidas de fluidos, sino regularmente como rutina. 2. Encender el auto una vez por semana durante 15 minutos. Esta recomendación es de las más fundamentales para un buen funcionamiento del vehículo. La batería es una de las piezas que más rápidamente sufre, y que puede dejar el auto inutilizado. Dado que con el pasar de los días la batería se va descargando, llega un momento en el cual la misma no cuenta con la energía suficiente para dar marcha al motor. Por supuesto que esto depende de cada vehículo y el estado de la batería, con lo cual en algunos casos podrán pasar más o menos días antes de agotarse. Al dar marcha al motor, la batería empieza a tomar carga nuevamente con la energía del motor, por esto es importante darle tiempo, y mantener el motor en marcha unos 15 minutos aproximadamente. Otra ventaja de encender el motor es mantener los circuitos de fluidos circulando. El circuito de lubricación al ponerse en marcha vuelve a lubricar todas las piezas del motor que han estado sin funcionar, esto ayuda a prevenir corrosión en piezas básicas del mismo. El circuito de combustible también se beneficia al circular y evitar el estancamiento y degradación de combustible viejo en el mismo (bomba de combustible, inyectores, etc.). Al dejar el motor unos minutos corriendo, también veremos que se activa el circuito de refrigeración, abriendo el paso del refrigerante por el motor y radiador. Nuevamente evitaremos el estancamiento de producto. Una precaución importante para cumplir con esta medida es realizarla sólo en una cochera con ventilación forzada o en el exterior, para evitar la concentración de gases de escape durante el tiempo de en encendido. 3. Mover el auto una mínima distancia para cambiar su apoyo Esta medida apunta a evitar la posible deformación de los neumáticos por estar apoyados siempre en la misma posición. Por otro lado desde el punto de vista de la lubricación, se evita que los rodamientos estén apoyados siempre sobre las mismas superficies de contacto y se relubriquen con la grasa ya contenida. La maniobra para cumplir esto puede ser tan acotada como mover el vehículo unos pocos centímetros. Podemos considerar algunos aspectos adicionales sobre los combustibles y lubricantes en el vehículo. Es conveniente que el tanque de combustible se mantenga con un nivel alto o lleno, por supuesto siempre que sea posible dada la reducida movilidad y uso. Esto minimiza la superficie de intercambio entre combustible y aire reduciendo la oxidación, y minimiza condensaciones de agua por diferencias de temperaturas. Teniendo en cuenta estas recomendaciones el combustible debiera mantenerse en buenas condiciones por un periodo mayor a 3 meses. Por su parte, el lubricante, si bien debe afrontar algunos contaminantes como la mencionada condensación de agua, se considera que es suficientemente robusto para soportar varios meses sin uso continuo. Siguiendo estas simples recomendaciones mejoramos sustancialmente el mantenimiento del vehículo y ayudamos a mantenerlo funcional.

¿Puedo completar el radiador sólo con agua?

En la edición de hoy revisaremos el famoso nivel del “agua” del radiador. Intentaremos aclarar qué tipos de fluidos es conveniente usar y en qué proporciones. Lo primero a mencionar es que el “agua” del radiador realmente no es sólo agua. Es un fluido compuesto por 3 cosas, efectivamente agua desionizada, etilenglicol y aditivos anticorrosivos. El agua corresponde al 50% de la mezcla, y el restante 50% corresponde a etilenglicol y aditivos anticorrosivos. Como es sabido, los productos comerciales vienen en sus versiones listas para usar, o concentrados. En este último caso, se debe realizar la dilución en partes iguales con agua desionizada. El líquido refrigerante tiene tres grandes funciones en el motor: 1. Refrigerante: La primera función es absorber el calor excedente del motor para mantener la temperatura de las piezas en rangos óptimos. El agua es un excelente componente en esta función, por eso la recomendación es usar un producto listo para usar, o diluir el producto concentrado al 50% con agua desionizada. Usar agua corriente, puede formar depósitos de sarro en el circuito debido al contenido de sales en la misma, tapando los conductos de refrigeración y restando rendimiento al sistema. 2. Anticongelante: A temperaturas bajo cero, donde el agua se congelaría, es importante que el refrigerante se mantenga líquido. En este aspecto, un compuesto clave en la formulación es el etilenglicol, no sólo por bajar el punto de congelamiento, sino por subir también el punto de ebullición, dando protección a altas temperaturas. Un producto listo para usar ofrece excelente rendimiento incluso hasta -37°C. 3. Anticorrosivo: La tecnología de aditivos anticorrosivos puede ser orgánica (OAT: Organic Acid Technology) o inorgánica (IAT: Inorganic Acid Technology). Cuando se usan ambos tipos de aditivos hablamos de productos híbridos (HOAT), tal como el nuevo Raízen Refrigerante Anticongelante. La función de los aditivos es proteger los distintos metales que componen el circuito de refrigeración. Este paquete inhibidor puede ofrecer adicionalmente protección contra la cavitación incluso sin adicionar aditivos suplementarios (SCA). La tecnología de aditivos es entonces la que da nombre a las familias de refrigerantes inorgánicos, híbridos, u orgánicos, siendo estos últimos indicados para productos de larga duración. Shell Longlife Engine Coolant es un ejemplo de refrigerante OAT de larga duración, en presentación concentrado y listo para usar. Preguntas frecuentes -Entonces, ¿puedo completar el nivel solamente con agua? -No es recomendable. Al completar el nivel sólo con agua, se diluyen el etilenglicol y los aditivos del producto. Diluir el etilenglicol causa un empeoramiento en el punto de congelamiento y de ebullición, hace que estos valores se acerquen más a los del agua pura, dependiendo de la cantidad de agua en exceso. Por otro lado diluir los aditivos causa que perdamos protección contra la corrosión en los metales del sistema. En pocas palabras, agregando sólo agua perdemos rango térmico y protección anticorrosiva. Cabe mencionar que tampoco es correcto usar un producto concentrado puro, dado que tampoco tiene buenas propiedades térmicas (tiene peor punto de congelamiento que el diluido). Debe usarse como dijimos antes un producto prediluido y listo para usar, o un producto concentrado pero diluido en partes iguales con agua desionizada. Al completar nivel, es importante no hacerlo en caliente, sino dejar enfriar un poco el motor. De esta forma se evitan choques térmicos que puedan causar incluso fisuras en el block del motor. -¿Es importante el color? -De ninguna manera, siendo que el color está dado por un colorante inerte que no agrega rendimiento al producto. De todas formas, es importante saber que clásicamente los refrigerantes orgánicos se tiñen de rojo o magenta, y los productos inorgánicos de verde, habiendo excepciones a esto. -¿Cuál es el intervalo de cambio? -Esto está dado por el fabricante de cada equipo y debe respetarse dicha indicación de manual. Productos orgánicos tendrán mejor rendimiento que productos inorgánicos. -¿Pueden mezclarse productos? En general pueden mezclarse refrigerantes base etilenglicol, pero siempre es recomendado seguir las instrucciones del fabricante del vehículo y en el largo plazo reemplazar las mezclas por un sólo refrigerante homogéneo. ¿Sabías qué? Usar refrigerantes concentrados por encima del 70% (30% agua) hace que el producto pierda propiedades en frío, aumentando el punto de congelamiento.

Mantenimiento para correas de automóviles:

Cuando se reemplaza una correa de distribución hay que tener en cuenta algunos puntos importantes en la colocación Los usuarios de automóviles, más de una vez habremos escuchado hablar acerca de correas de distribución, correas de accesorios y sobre las precauciones y mantenimientos que deben tenerse en cuenta para un funcionamiento óptimo de los sistemas del motor. Para comenzar, hablaremos sobre la función y las diferencias entre los distintos tipos de correas. La correa de distribución, también llamada banda de distribución o correa dentada, tiene como principal función sincronizar el movimiento de giro del cigüeñal con el del árbol de levas sin patinamiento y mantener la relación exacta de 2:1 (cada 2 vueltas de cigüeñal, 1 vuelta de árbol de levas). Esta correa, además de comandar el árbol de levas, también puede accionar en muchos vehículos la bomba de refrigeración (bomba de agua), ejes balanceadores, etc. y en motores Diesel encargarse de comandar la bomba de inyección o bomba de alta presión de combustible. Por otra parte, tienen la ventaja de ser más silenciosas y no poseer estiramiento en comparación con un sistema comandado por cadena de distribución, pero un punto en contra considerado por muchos usuarios es el mantenimiento preventivo que debe realizarse cada cierta cantidad determinada de kilómetros, la que puede variar entre 50.000 y 130.000 km dependiendo del tipo, marca y modelo del vehículo. Dicho mantenimiento se va tornando cada vez más costoso, de no realizarse el reemplazo, esta correa puede romperse sin previo aviso y producir daños graves en el motor como doblar válvulas, romper pistones, etc., aunque también hay modelos en los cuales no se llegarían a producir tantos daños. En comparación, una cadena de distribución no precisa mantenimiento alguno, si hay desgaste avisará por medio de un sonido característico de las cadenas y por lo general puede llegar a durar 250.000 km sin traer problemas en la mayoría de los casos. Cuando se reemplaza una correa de distribución hay que tener en cuenta algunos puntos importantes en la colocación, como por ejemplo: respetar el sentido de giro que indica el fabricante el cual viene señalado en la misma correa, también se debe comparar y contar los dientes de la nueva correa a colocar y nunca debe flexionarse a mano. En caso de desarmar la distribución por otro motivo y reutilizar (operación desaconsejada) la misma correa, esta deber ser marcada para colocarla nuevamente con el mismo sentido de giro. Además, según lo mencionado es muy importante la utilización de las herramientas especiales para estas operaciones de reemplazo de la correa y el control de la tensión de la misma ya que, sí queda muy ajustada o muy floja, se produciría un desgaste prematuro o rotura de la correa en cuestión. Se recomienda recurrir al manual de taller para conocer las especificaciones correspondientes y seguir las instrucciones del fabricante, obteniendo una mejor calidad en el reemplazo. Por otro lado, de los puntos a tener en cuenta antes mencionados, la comprobación del estado de estas correas debemos observar que no estén deshilachadas, contaminadas con lubricantes, etc. Si esto sucediera, será recomendable revisar el estado de los retenes de aceite y comprobar el estado de las poleas. Anteriormente, mencionamos que además de la correa de distribución, encontraremos las llamadas correas auxiliares o correas de accesorios, las cuales comandan todos los elementos ajenos a la distribución, como ser compresor de aire acondicionado, alternador, bomba de dirección asistida (si posee) y en muchos casos también la bomba de refrigeración, etc. Si estas correas auxiliares se dañan generalmente no producen daños graves, pero si nos pueden afectar el normal funcionamiento del motor, dejándonos a mitad de camino. Al igual que las correas de distribución, las de accesorios deben reemplazarse según el kilometraje determinado por el fabricante, comúnmente junto con la correa de distribución. Cabe aclarar que estas correas, además de poseer tejidos de fibras en su composición, también están recubiertas con caucho, el cual posee fecha de caducidad (5 años aproximadamente), por este motivo y después de este período, empiezan a perder sus propiedades y se resecan, esto nos da la pauta de que cuando compremos las nuevas correas lo ideal sería observar en el envoltura la fecha de caducidad de las mismas. Podemos encontrar distintos tipos de correas de accesorios, donde las más habitualmente utilizadas en automotores son las correas de tipo V y las tipo poli V. Las revisiones que se realizan en estas correas son la comprobación de calidad de la superficie (que no estén cuarteadas), el estado general (resecas, deshilachadas, ni contaminadas con lubricantes). Por Cristian De La VegaProfesor del Instituto Tecnológico de Capacitación Automotriz (ITCA). [email protected] / www.ITCA.com.ar Consultas por cursos de mecánica y electrónica automotriz al: 0810-220-4822

Debajo de la inyección electrónica sigue habiendo un motor

Diagnóstico de señales de sensores con multímetro y osciloscopio. A modo de introducción, hablemos sobre algunos de los distintos sistemas que tienen la mayoría de los vehículos actuales y de quién controla cada uno de ellos. En los tiempos que corren ya nos acostumbramos a que los vehículos estén equipados con inyección electrónica, pero, ¿qué significa esa frase tan conocida? Esto quiere decir que existe un módulo de control que gestiona la mezcla de aire/combustible y la ejecución/distribución de la chispa de encendido, entre otras cosas. Cabe aclarar que, módulo de control es sólo una de las formas para llamar al componente que realiza la gestión de control y comanda la ejecución del funcionamiento del sistema, quizás lo escuchó nombrar como: calculador, computadora, centralita, unidad de mando, ECU, ECM, PCM, etc. Podríamos decir que todas las formas son correctas, solo que los últimos tres ejemplos son acrónimos y hacen alusión específicamente a quien controla al motor, mientras que los anteriores son inespecíficos (podemos estar hablando de cualquiera de los calculadores del vehículo). A su vez, el módulo de control de motor no está solo, según el nivel de equipamiento del vehículo puede contar con la compañía de varios módulos. Por ejemplo el módulo de control de frenos (más conocido como ABS), el módulo de control del sistema suplementario de retención (más conocido como Airbag) o, el módulo de carrocería que puede manejar los sistemas de cierre y de iluminación entre otras cosas, el módulo de trasmisión automática, etc. Por último y para pasar a un tema más interesante como lo es el diagnostico, hay que tener en cuenta que casi la totalidad de éstos módulos tienen un testigo de advertencia o luz indicadora de anomalía. En el caso del módulo de control de motor el testigo es conocido como Check Engine o simplemente Check. Desaciertos en los diagnósticos A menudo sucede que cuanto más conocemos los sistemas complejos, como por ejemplo el sistema de inyección electrónica de combustible, dejamos de lado las hipótesis sencillas o comunes y priorizamos las más complejas durante la fase de diagnóstico. Por ejemplo, y como ya mencionamos, muchos vehículos poseen un módulo de control para el funcionamiento de las luces, debido a esto, si llega al taller un vehículo al cual no le funciona ninguna luz alta nuestra primera hipótesis podría ser “quizás el problema está en el módulo”. La deducción surge a raíz de que resulta poco probable que se hayan quemado las dos lámparas juntas, pero lo cierto es que podría deberse a que primero se quemó una, el usuario no lo notó y solo fue al taller cuando notó que el cambio de luces no se realizaba. En mi opinión, siempre debemos adoptar como primeras mediciones a las más simples, siendo más fácil la comprobación del estado de la lámpara que la medición a la salida del módulo de control. Si hablamos de las denominadas fallas de “inyección”, déjeme aclarar que no siempre es correcta esa denominación y que en más de una oportunidad la famosa luz de Check Engine se enciende por una falla mecánica. Por ejemplo, se conecta un equipo de diagnóstico y luego de la verificación de datos con el módulo de motor se obtiene una lectura que indica que el sensor de presión absoluta del múltiple de admisión (sensor MAP) detecta elevada presión. Antes de culpar a este sensor deberíamos pensar en qué podría ocasionar una lectura de presión más elevada de lo normal, contando dentro de estas posibilidades con: una entrada de aire indeseada (junta de múltiple o manguera pinchada) o, una puesta a punto incorrecta de la distribución. Cuando me refiero a culpar al sensor señalo el remplazo por el simple hecho de que el equipo de diagnóstico arrojo una lectura del valor de la presión mayor a la que las condiciones de funcionamiento del motor requieren. Al momento de diagnosticar debemos considerar que los datos proporcionados por los sensores son la única información con la que cuenta el módulo, éste calcula si corresponden a una condición normal de funcionamiento y de no ser así genera un código de error que luego el equipo de diagnóstico le mostrará al técnico. Con esto indico a que el módulo no tiene forma de saber a ciencia cierta cuál es la causa de la falla, sólo detecta un síntoma a través de una medición. En nuestro ejemplo del sensor de presión absoluta del múltiple de admisión, el síntoma detectado por el sensor es la detección de una presión elevada; la consecuencia puede ser un ralentí inestable acompañado por una aceleración deficiente y la causa, una entrada de aire no controlada. Para evitar estos desaciertos debemos realizar un correcto diagnóstico, considerando que no hay un único método. El diagnóstico, sin importar de qué sistema estemos hablando, se sirve de dos métodos. Método empírico: Se basa en la experiencia de las reparaciones u observaciones propias. Método racional: Se basa en un razonamiento lógico y se necesitan conocimientos técnicos de cada componente y sistema, así como de la interacción entre estos. La clave es comprender que, estos métodos en la mayoría de los casos son complementarios y hay que saber cuándo utilizar cada uno. En cuanto al método racional, a lo largo de mi experiencia técnica, pude ver que todas las marcas hacen hincapié en los árboles de resolución lógica. Si bien tienen diferencias entre sí, básicamente se centran en la detección del sistema que manifiesta la falla y luego la realización de comprobaciones que vayan acotando las posibilidades. Como ya se mencionó, las comprobaciones comienzan siempre desde las más sencillas a las más complejas. Por último, debemos recordar que debajo de la inyección electrónica sigue habiendo un motor y que las causas de mal funcionamiento no siempre son de origen electrónico. Por Aldo IbarraProfesor del Instituto Tecnológico de Capacitación Automotriz (ITCA) [email protected] | www.ITCA.com.ar Consultas por cursos de mecánica y electrónica automotriz al: 0810-220-4822

Fundamentos de la lubricación

En esta edición volveremos a retomar algunos de los conceptos básicos y generales de la lubricación. Las piezas lubricadas, más el lubricante, forman el llamado Sistema Tribológico. Estos conceptos son aplicables a cualquier mecanismo lubricado. Cuando hablamos de lubricantes podemos pensar en sólidos (p. ej. molibdeno), semisólidos (p. ej. grasas y pastas) y líquidos (p. ej. aceites). Hablaremos aquí principalmente de aceites, con algunas referencias a los otros dos grupos. La función principal de los lubricantes es reducir la fricción entre dos piezas, con movimiento relativo entre sí. Las dos piezas lubricadas, más el lubricante, forman el llamado sistema tribológico. Reducir la fricción implica al mismo tiempo reducir el desgaste y el calor generado. El aceite suele ser un elemento importante en la refrigeración, principalmente en aquellos componentes como las transmisiones, que no cuentan con un fluido refrigerante adicional. Si bien se busca disminuir el desgaste, es inevitable que se generen ciertas partículas metálicas producto del mismo. En este aspecto, es también función del lubricante el transportar las partículas de desgaste hacia el filtro, para que sean retenidas. Partículas de muy bajo tamaño (pocos micrones), que logren pasar por la malla del filtro, se mantendrán en suspensión y serán removidas al cambiar el aceite. Otras funciones de los lubricantes incluyen la protección contra la corrosión y los ácidos generados en la combustión. El espesor de película es un elemento fundamental en la lubricación, y está determinado por tres factores: viscosidad, carga y velocidad. Mayor viscosidad aporta mayor espesor de película. Mayor carga en el mecanismo reduce el espesor. Mayor velocidad de movimiento ayuda a la mayor formación de película. Todos estos factores se ven de forma clara en la famosa curva de Stribeck disponible online. Dependiendo del espesor de película podemos identificar tres situaciones de lubricación bien claras. Lubricación límite: la película es del orden de las rugosidades superficiales y hay contacto entre las piezas; Lubricación hidrodinámica: existe suficiente espesor de película para separar las piezas, aproximadamente tres veces el espesor de la rugosidad; Lubricación mixta: existen ambos casos anteriores en simultáneo, con posible contacto entre las piezas. Cabe mencionar que los rodamientos y en los engranajes se lubrican bajo un régimen denominado elastohidrodinámico, es decir que se produce una lubricación hidrodinámica pero producto de una deformación elástica en los materiales, formando la cuña necesaria para que se desarrolle la película lubricante. Además, la viscosidad del aceite puede aumentar drásticamente y de forma momentánea en la zona de contacto, debido a estas altas presiones. Muchas veces la velocidad y carga de una máquina son factores fijos, determinados por las condiciones de trabajo. La viscosidad es entonces el parámetro que más frecuentemente puede trabajarse. Aquí es importante respetar la viscosidad de diseño, y tener en cuenta otras cuestiones que pueden hacer bajar la misma, como la temperatura o la dilución por combustible. Productos sintéticos tienen un mejor índice de viscosidad, es decir que mantienen mejor la viscosidad con los aumentos de temperatura. Tampoco es recomendable pasar al otro extremo de muy alta viscosidad. Esta situación, si bien logrará separar completamente las partes lubricadas, generará mayor temperatura de trabajo y mayores pérdidas de energía. Dicho más claro, el mecanismo trabajará más forzado, más pesado, si se usa una viscosidad excesivamente alta. De hecho, las nuevas tendencias de diseño de lubricantes, apuntan a menores viscosidades y mejores paquetes de aditivos que puedan contrarrestar un eventual caso de lubricación mixta. El llamado ahorro de combustible está en el foco de las nuevas formulaciones. Algunos lubricantes de baja viscosidad pueden lograr ahorros de combustible del orden del 1%. En casos experimentales, con viscosidades de 0W-12 y en motores especialmente preparados, se han registrado ahorros de hasta 5%. Estos lubricantes son siempre sintéticos o semisintéticos, dado que no sería posible llegar a las bajas viscosidades W con bases minerales. Lo mismo podemos decir de los aceites industriales en aplicaciones tales como hidráulicas o de engranajes. Mecanismos de muy baja velocidad, o donde sea difícil contener al lubricante, serán lubricados con grasas. Las mismas incorporan además de aceite base y aditivos, un tercer elemento que es el espesante. El espesante puede ser de litio, complejo de litio, calcio, litio/calcio, etc. Cada uno de estos tiene sus ventajas y desventajas, ya sea para la alta temperatura, repelencia al agua, o resistencia al trabajado mecánico. El aceite base sigue siendo el principal responsable de la formación de película, incluso en las grasas. Es por esto que al momento de seleccionar una grasa, no solo debemos ver la consistencia o dureza de la misma (grado NLGI), sino que debemos tener clara la viscosidad del aceite base usado. Por otra parte, el disulfuro de molibdeno o el grafito son aditivos sólidos que dan especial soporte bajo cargas de impacto, donde no se logra formar una película lubricante tal como la mencionada. En casos de buena formación de película, no es necesario este aditivo sólido, incluso se desalienta su uso debido a la posibilidad de ser abrasivo ante holguras muy pequeñas (p. ej. rodillos y pistas de un rodamiento). Como siempre indicamos, a la hora de seleccionar un lubricante es muy importante la recomendación del fabricante del equipo, tanto en viscosidad, normas, e intervalo de cambio sugerido. Bajo la mirada de un especialista en lubricación, junto con el soporte del análisis de aceite usado, es posible la selección de lubricantes superadores que entreguen mayor vida útil, especialmente en aplicaciones industriales. Hemos comentado así algunos de los principales fundamentos de la lubricación, tales como la viscosidad y formación de película, que continuaremos desarrollando en próximas ediciones. * Asesor Técnico – Shell Lubricantes

Las alianzas estratégicas: creación de valor compartido

El Instituto Tecnológico de Capacitación Automotriz (ITCA) tiene su propia división de Capacitación Corporativa para empresas e industrias. En la actualidad las alianzas estratégicas se han convertido, más que nunca, en un medio para la creación de valor compartido. Nos encontramos en un contexto donde las industrias en general se han visto afectadas tanto por la aparición de nuevos sectores, más competidores, condiciones económicas adversas y nuevas tecnologías. Por todo ello se vuelve necesario implementar métodos de diferenciación y desarrollo. Una alianza estratégica es un compromiso entre organizaciones que comparten, no solo segmentos de mercado, sino también objetivos, misión y valores. No se trata de una mera relación contractual entre las partes sino que dicho acuerdo aspira a la creación de valor compartido que brinde nuevos recursos y oportunidades. Un programa vincular e integrador Desde 2016 el ITCA ha desarrollado vínculos con las empresas más importantes de la industria, entendiendo el rol del Instituto como nexo entre las empresas y aquellos que actualmente se capacitan para transformarse en mecánicos profesionales. En 2018 lanzamos un programa que permitiera potenciar al máximo la relación entre los estudiantes y las marcas referentes del mercado: El Plan de Partners ITCA. El compromiso de todas las partes es para con la formación de los mecánicos del futuro a través del apoyo a las actividades que se realizan en el Instituto. De esta manera, se establece una base común de acciones y proyectos que permitan desarrollar una nueva generación de mecánicos profesionales, expertos en el rubro y responsables en la calidad de su trabajo como de los insumos que utilicen. Este Plan es el resultado de muchos años de esfuerzo en conjunto, y sobre todo, la concreción de la visión de una industria profesional, desarrollada y en constante crecimiento. Conexión real con potenciales clientes Este vínculo abarca, por un lado, el desarrollo conjunto de acciones de marketing y comunicación, creando identificación y pertenencia. Eso permite que los estudiantes de ITCA conozcan cuales son las marcas más relevantes del mercado autopartista, acercándoles también la posibilidad de participar en eventos propios de la industria tales como lanzamientos de nuevos productos o incluso asistir a distintas competiciones de automovilismo. Lo que constituye el eje principal de la alianza es el aspecto técnico. Durante la cursada, tanto de cursos de especialización como las carreras dictadas en el Instituto, se trabaja con las marcas del Plan de Partners ITCA, es decir que todas las prácticas permiten al futuro mecánico conocer en profundidad el producto y así generar una relación de confianza. A su vez, hemos implementado el Ciclo de Charlas y Visitas Técnicas ITCA. En las charlas, de modalidad gratuita, los especialistas de cada rubro (ingenieros, expertos técnicos, responsables de planta, etc.) pueden compartir encuentros con quienes en un futuro serán usuarios o recomendadores de esos productos. En cuanto a las visitas didácticas, grupos de estudiantes tienen la oportunidad de recorrer plantas industriales de primer nivel, tanto terminales automotrices como autopartistas. De esta manera, comprenden de una forma directa sobre procesos productivos eficientes y toman consciencia del valor de la industria nacional y del valor de un insumo de calidad. El programa también incluye la vinculación con ferias y exposiciones que permitan fomentar un estudiante activo, inquieto y curioso para que en el futuro, sea un profesional activo en la búsqueda de nuevas tecnologías y recursos. Hemos realizado acuerdos con empresas como Messe Frankfurt para su exposición (referente a nivel mundial) como lo es Automechanika. También realizamos participaciones en el Salón del Automóvil de Buenos Aires, en el Desafío Eco YPF y en Expo Empleo Joven, a través del Gobierno de la Ciudad de Bs. As. Por último, en 2019 hemos desarrollado la primera edición de Expo Empleo ITCA, donde el objetivo es brindar recursos para una mejor inserción laboral de estudiantes y egresados. Allí una de las principales actividades fue la Feria de Empresas, donde los representantes de los Partners podían tener contacto directo con los estudiantes, generando futuras oportunidades de trabajo o futuras relaciones comerciales. Vinculación emocional Desde el año 2012, ITCA desarrolla año a año la Competencia de Habilidades Técnicas. Se trata de un evento similar a las competencias que realizan las terminales automotrices con sus técnicos, solo que en el caso de ITCA, es único y exclusivo para los estudiantes. En La Competencia se ponen a prueba los contenidos aprendidos durante la cursada además de fomentarse el compañerismo entre los participantes. Este momento tan especial para los estudiantes es acompañado por las marcas Partners participando en la provisión de los insumos técnicos utilizados y también premiando el esfuerzo de quienes forman parte de dicho evento. De la misma manera, el Acto de Graduación se ha convertido en un evento lleno de sensaciones, donde los representantes de las empresas Partner pueden otorgar el diploma a los egresados, formalizando ese acompañamiento integral al estar presentes en el momento donde culmina el recorrido de la formación. Estas acciones permiten generar un fuerte vínculo emocional con las marcas, cerrando un círculo de relacionamiento integrador. ITCA entiende y fomenta este vínculo destacando también la predisposición y el compromiso de las empresas, que dedican tiempo y recursos para las acciones, muchas veces sin otro fin que el de brindar un plus a la experiencia educativa de quienes han elegido capacitarse. Desde ITCA agradecemos a las marcas que confían y nos acompañan en este desafío: apostar a un proyecto educativo y la profesionalización de la industria. Actualmente quienes integran el Plan de Partners ITCA son: Atm Seguros, Ag Resortes, Bremen Tools, Driv (Champion, Fric-Rot, Moog, Monroe), Juntas Ciccarelli, Dolz Argentina, Ferrazzi, Kessel, Mann-Filter, Shell Helix, Anaerobicos (Trabasil, Siloc, W80), Skf Argentina y Tiper. A todos ellos, nuestro agradecimiento y nuestra confianza en seguir desarrollando valor compartido en conjunto. Por Maximiliano Ferreyra Asesor Corporativo. ITCA – División de Capacitación Corporativa para empresas e industrias. [email protected] / www.ITCA.com.ar / www.ITCAcorporativo.com

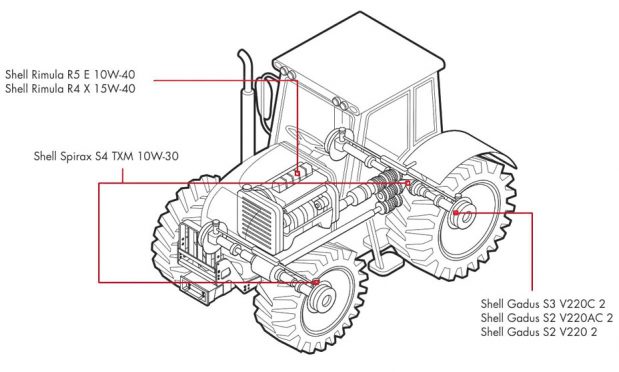

Lubricación de maquinaria agrícola

Una correcta lubricación aumenta la disponibilidad de las máquinas, evitando mantenimientos no programados y logrando una máxima utilización. El avance tecnológico de las maquinarias agrícolas en las últimas décadas ha sido un factor determinante en el desarrollo y aumento de productividad del campo. Estos cambios van desde la electrónica usada en la agricultura de precisión, desarrollos mecánicos y de materiales, y por supuesto lubricantes de alto rendimiento. Una correcta lubricación aumenta la disponibilidad de las máquinas, evitando mantenimientos no programados y logrando una máxima utilización. A continuación repasaremos brevemente cada aplicación y los productos recomendados para cada sistema: Motor: Es cada vez más usual que los motores en la industria del agro sean turboalimentados y de alta tecnología, especialmente en grandes potencias. Acompañando esta tendencia tanto en tractores, cosechadoras y cualquier maquinaria con motorización diésel es importante usar un aceite de alta calidad con normas API CI-4 o superiores: CJ-4 y CK-4. Estas últimas dos normas en particular, son de bajas cenizas, especialmente recomendables cuando se incorporan normas Euro V. En motores más antiguos es todavía posible usar un aceite del tipo STUO (Super Tractor Universal Oil)*. Shell incorporó recientemente dos productos de norma API CK-4, Rimula R6 LM 10W-40 y Rimula R4 L 15W-40. Productos recomendados: Rimula R4 X 15W-40, Rimula R5 E 10W-40 (semisintético), Rimula R6 LM 10W-40 (API CK-4), Spirax S3 T 15W-40 (STUO)* STUO (Super Tractor Universal Oil): aceite universal de tractor, apto para motores hasta norma API CF-4. También puede ser usado en transmisiones, sistemas hidráulicos y frenos húmedos. No se recomienda para motores modernos, donde se busca una mayor norma de motor y productos diferenciados para otras aplicaciones. Sistema hidráulico: Los sistemas hidráulicos tienen un gran campo de aplicación en la industria, tanto por su efectividad en la transmisión de potencia como su capacidad para manejar grandes cargas. Para tractores, cosechadoras y sistemas hidráulicos en general, hay dos tecnologías de fluidos, por un lado los hidráulicos convencionales, y por otro lado los aceites tipo UTTO**. Dentro de los hidráulicos de aplicación convencional encontramos la familia de aceites hidráulicos Shell Tellus, que incluye los Tellus S2 M y Tellus S2 V. Ambos son aceites de alta performance con aditivos antiespumantes, antioxidantes y antidesgaste (AW). Sus aditivos protegen las bombas y componentes de los sistemas hidráulicos y ambos se formulan con aceites básicos minerales. La principal diferencia, es que el Tellus S2 V tiene un alto índice de viscosidad (IV) por lo cual es apto para mayores rangos térmicos. Esto se consigue mediante un aditivo denominado mejorador de índice, similar a un multigrado de motor. La viscosidad del Tellus S2 V es más constante con la temperatura, es decir cae menos al calentarse y sube menos al enfriarse. En condiciones de extremo frío, ya sea a la intemperie o en cámaras frigoríficas, el Tellus S2 V presenta mejoras de fluidez notables pudiendo evitar la rotura de mangueras por extrema presión. En condiciones normales podrá optarse por el Tellus S2 M con excelentes resultados. Productos recomendados: Spirax S4 TXM 10W-30 (UTTO)**, Tellus S2 M 68 (sólo en sistemas hidráulicos que no compartan aplicación en transmisión). UTTO (Universal Tractor Transmission Oil): aceite universal de transmisión, puede usarse también como hidráulico y para frenos húmedos. A diferencia del STUO, no es apto para motor. La tendencia en los últimos años dentro de los fabricantes de maquinaria agrícola, apunta hacia el uso de dos lubricantes. Uno de alta especificación para los nuevos motores diésel, y otro del tipo UTTO para el resto de los sistemas como hidráulico, transmisión y frenos húmedos. También existen fabricantes que prefieren usar lubricantes separados y dedicados para cada aplicación, es decir uno de motor, uno de transmisión y un hidráulico. Se recomienda respetar siempre las especificaciones de lubricante recomendadas por fabricante del equipo. Transmisión: Para tractores, cosechadoras y transmisiones en general. Productos recomendados: Spirax S4 TXM 10W-30 (UTTO)** Spirax S3 AX 80W-90, Spirax S2 A 80W-90 (sólo en transmisiones que no compartan aplicación hidráulica). Al utilizarse fluidos del tipo UTTO, debe tenerse en cuenta que los implementos conectados al tractor van a hacer que el aceite del tractor se mezcle con aquel del implemento. Por eso es importante verificar que el aceite de los implementos conectados sea del mismo tipo UTTO, especialmente cuando el circuito lubrica transmisiones. Es ahí donde los aditivos antidesgaste son más necesarios, y una norma API GL-4 es necesaria. También puede generar el deslizamiento de los discos en frenos húmedos y cualquier otro mecanismo que opere con fricción. Engrase: Para engrase general en este tipo de maquinarias suelen usarse grasas multipropósito por ejemplo la grasa de litio Gadus S2 V220 2. También puede optarse por grasas de litio con calcio que agregan una mejor repelencia al agua, en condiciones de alta humedad, como la Gadus S2 V220AC 2 o incluso litio/calcio con aditivo sólido (disulfuro de molibdeno) como la Gadus S2 V220 AD 2. En condiciones exigentes de temperatura puede optarse por grasas de alto punto de goteo como la Gadus S3 V220C 2 (complejo de litio). Por Bernardo SeguíAsesor Técnico – Shell Lubricantes

Lubricantes ATF Lifetime: ¿verdadero o falso?

¿De qué vida están hablando? ¿La vida útil del vehículo? ¿La vida útil de la transmisión automática? ¿La vida útil del fluido ATF? Hoy en día es uno de los debates más relevantes de la industria automotriz. Es de público conocimiento que muchas reconocidas automotrices indican en sus planes de mantenimiento preventivo que sus vehículos equipados con transmisiones automáticas, contienen dentro de ellas lubricantes con la cualidad “Lifetime”, palabra que (en español) significa “De Por Vida”. Y acá aparece la gran cuestión: ¿de qué vida están hablando? ¿La vida útil del vehículo? ¿La vida útil de la transmisión automática? ¿La vida útil del fluido ATF? La condición de funcionamiento de un vehículo puede ser normal o severa dependiendo de quién lo conduzca y será un factor determinante en el desgaste de una transmisión, por lo que el término “Lifetime”, ¿es una estrategia de marketing de las automotrices para asegurarse el servicio de un componente tan costoso como la transmisión? Los motores tienen en su plan de mantenimiento preventivo el cambio de su lubricante en intervalos de 10.000 a 20.000 km (dependiendo del tipo de aceite que use) porque dentro de ellos hay rozamientos metálicos, temperaturas elevadas y combustible que pasa al cárter de aceite degradándolo y obligando a su reemplazo para asegurar una larga vida útil del motor. Dentro de las transmisiones automáticas de igual manera tenemos desgastes de discos de embragues, rozamiento de partes metálicas y temperaturas elevadas, que hacen que el fluido ATF también se degrade. Por mi experiencia en la reparación de transmisiones automáticas (algunas de vehículos que indican que su fluido ATF es del tipo “Lifetime”) me inclino a creer que ningún fluido ATF que esté sometido a las temperaturas y condiciones de funcionamiento exigidas por una transmisión automática, pueda llegar a durar más allá de 100.000 km sin tener que reemplazarlo, y en algunos casos mucho menos, rondando entre los 50.000 a 60.000 km para el cambio. Fricción y temperatura producen la oxidación de un aceite. En condiciones normales de conducción, un fluido ATF trabaja en el orden de los 80°C a 90°C y por cada 10°C que superen la temperatura normal de funcionamiento, la tasa de oxidación puede duplicarse, acortando la vida útil del fluido a la mitad de lo estipulado. En condiciones severas de uso como remolcar, transportar cargas o hacer patinar las ruedas en nieve, arena o barro, las temperaturas son aún mayores, llegando a los 110°C a veces y quizás más, niveles de temperatura que puede producir desgaste prematuros. En USA, donde la mayor parte del parque automotor tiene transmisión automática, la Asociación de Reparadores de Transmisiones Automáticas (A.T.R.A. “Automatic Transmission Rebuilders Association” www.atra.com) afirma, según estadísticas propias, que se rompen por año alrededor de 10 millones de transmisiones automáticas, pero… los motores de esos autos no se rompen, ¿Por qué entonces las transmisiones automáticas fallan mucho antes que los motores? La respuesta es sencilla y se resume en la falta de mantenimiento preventivo. Otro indicador de la estadística muestra que, el 90% de esas 10 millones de transmisiones fallan por la degradación del fluido ATF superando los 100.000 km de uso. ¿Tiene un vehículo con transmisión automática? ¿Piensa comprar un vehículo con transmisión automática? Simplemente con tomar una muestra del estado del aceite, basándose en su color y en su olor usted puede saber si debe cambiar el fluido de su vehículo o, si el problema de su transmisión es porque el fluido está degradado. Algunas transmisiones automáticas tienen una varilla para medir nivel de fluido (así como los motores) por lo cual se facilita el control de nivel y del estado del fluido. Otras transmisiones reemplazan la varilla por un tapón en el cuerpo de la caja para el control de nivel del fluido, pudiendo controlar el estado del aceite desde ese mismo lugar (consultar con manual de servicio o con un taller especializado). La muestra obtenida del fluido deposítela en un papel/servilleta blanca o algún paño blanco, facilitando la identificación del estado, según la tabla siguiente. Espero que esta información sea de su interés y utilidad para seguir cuidando este componente tan importante de un vehículo. Por Gabriel Chiavetto Profesor del Instituto Tecnológico de Capacitación Automotriz (ITCA). [email protected] / www.ITCA.com.ar / Consultas por cursos de mecánica y electrónica automotriz al: 0810-220-4822

Cojinetes, materiales y diagnóstico

El continuo aumento del rendimiento especifico de los motores nafteros y diesel y la disminución de su tamaño ha obligado a mejorar constantemente estas piezas. Un cojinete es la pieza o conjunto de ellas sobre las que se soporta y gira el árbol transmisor de momento giratorio de una máquina. De acuerdo con el tipo de contacto que exista entre las piezas (deslizamiento o rodadura), el cojinete puede ser un cojinete de deslizamiento o un rodamiento. Un rodamiento o cojinete de rodadura es un elemento mecánico que reduce la fricción entre un eje y las piezas conectadas a éste por el efecto de rodadura, que le sirve de apoyo y facilita su desplazamiento. Dependiendo de su función y de las cargas aplicadas, los elementos de rodadura pueden ser: bolas, rodillos cilíndricos, rodillos cónicos, o rodillos cilíndrico-esféricos. En un cojinete de deslizamiento dos casquillos tienen un movimiento en contacto directo, realizándose un deslizamiento por fricción con el fin de que ésta sea la menor posible. La reducción del rozamiento se realiza según la selección de materiales y lubricantes. Los lubricantes tienen la función de crear una película deslizante que separe los dos materiales o evite el contacto directo. Como material de los casquillos se suele emplear el metal Babbitt. Al tocarse las dos partes, que es uno de los casos de uso más solicitados de los cojinetes de deslizamiento, el desgaste en las superficies de contacto limita su vida útil. La generación de una película lubricante que separe las dos piezas del mecanismo mediante una lubricación completa, requiere un sistema adicional para elevar la presión del lubricante. La resistencia al deslizamiento provoca la conversión de parte de la energía cinética en calor, lo que se traduce en que las partes que sostienen los casquillos del cojinete deban ser muy resistentes tanto mecánica como térmicamente. Los cojinetes en el motor del automóvil, los encontramos en general, en los puntos de apoyo de las bancadas, las bielas, el árbol de levas y el cigüeñal. También podemos encontrar los denominados cojinetes axiales, le dan la luz al movimiento lineal longitudinal del cigüeñal para armonizar el avance y retroceso que se pueda generar en el mismo al utilizar el embrague. El continuo aumento del rendimiento especifico de los motores nafteros y diesel y la disminución de su tamaño ha obligado a mejorar constantemente los cojinetes de deslizamiento en su forma, estructura y material que lo componen para adaptarlo a esas nuevas exigencias. Las normas cada vez más estrictas en cuanto a polución contaminante y ruido de los motores, sumadas al objetivo de ahorro de combustible, obliga a disminuir las pérdidas de potencia por rozamiento en los mismos por eso en el diseño ya sean nafteros o Diesel se hace necesario satisfacer, alta potencia específica, elevado torque, compatibilidad con el medio que los rodea reduciendo niveles de ruido y contaminación, alto régimen de RPM. Por eso, ello incrementa automáticamente la carga en cada componente del motor y los cojinetes en particular. Existen diversos materiales utilizados para su fabricación por ejemplo: Los cojinetes de biela y bancada están compuestos por un respaldo de acero con un elevado modulo elástico que garantiza un asiento seguro sobre su alojamiento y además una o varias capas antifricción superpuestas que deben poseer la resistencia suficientemente elevada para cumplir su función y acusar una buena adherencia entre si y con el respaldo de acero. Cojinetes de rosado fundido: El material antifricción en la capa intermedia del cojinete es una mezcla heterogénea de bronce al plomo de grano fino y exento de poros, donde el plomo que actúa como antifricción debe estar ubicado en la zona de rozamiento con el muñón y lejos del respaldo de acero con el cual no se adhiere. Estos cojinetes son ideales para motores Diesel turbo sobrealimentados o normalmente aspirados muy exigidos. Cojinetes de Aluminio Estaño 20%: En estos tipos de cojinetes se consigue distribuir el estaño en la matriz reticular del aluminio, de modo tal que se logran alcanzar propiedades mecánicas que superan en un 80% la capacidad de carga del metal blanco (Babbit), su resistencia a la fatiga es muy elevada, siendo muy utilizados en todos los motores nafteros y Diesel ligeros actuales. Material sinterizado: Este material es empleado en la construcción de bujes en general muy resistente a los golpes y elevada capacidad de carga. Es utilizado en bujes de balancines, arandelas axiales sometidas a alto impacto, caja de velocidades y pernos de pistón de motores nafteros. Bimetálicos: Usa mezcla de capas de aluminio superpuestas sobre acero. Se utilizan en motores con cargas de trabajo medianas ofreciendo larga duración. Bimetálico superior: Las aleaciones de aluminio incluyen silicón, lo que les permite soportar mayores cargas, ofrecen mayor resistencia al desgaste y evitan las fracturas en la superficie de fricción. Estos cojinetes pueden ser instalados en motores que trabajan bajo condición normal, pero son especialmente recomendados para motores que trabajan bajo condiciones severas y de mayor esfuerzo. Trimetálicos: Están diseñados con aleaciones de tres metales el cobre, el plomo, y el acero. Son altamente resistentes a la fatiga pero menos resistentes a los daños producidos por efecto de la corrosión. Estos cojinetes son utilizados en motores de trabajo pesado. Averías y diagnóstico Si penetran partículas extrañas en la ranura de lubricación entre el cojinete y el muñón del árbol, existe un grave peligro de daños en el cojinete. Debido al espesor insuficiente de la película lubricante, las más pequeñas partículas pueden perturbar el funcionamiento y provocar una fricción mixta. Pueden incrustarse en la capa de deslizamiento y el revestimiento de rodadura y, con ello, pasar a ser “inofensiva”. Al mismo tiempo, los bordes que sobresalen se aplanan al hacer contacto con el árbol. Las partículas cuyo tamaño y grosor sobrepasan a los de la capa de deslizamiento y el revestimiento de rodadura no pueden incrustarse por completo. La parte que sobresale origina el desgaste del muñón del árbol en forma de estrías. Las estrías muy desarrolladas reducen la durabilidad esperada y pueden favorecer el gripado del

¿Tiempo o kilometraje?

Es usual ver en los manuales de usuario de los vehículos una doble condición de cambio de aceite, por kilometraje o por tiempo. Análisis de los motivos. Es intuitivamente entendible recomendar el cambio de aceite por kilometraje, dada la degradación y contaminación que sufre el aceite en su operación en el motor. Menos claro es el tema del cambio de aceite por tiempo, ¿cuál es la degradación del aceite simplemente por el paso del tiempo? ¿Hay contaminantes que pueden ingresar al cárter aunque el motor no gire? ¿Tenemos en cuenta las horas de manejo versus los kilómetros reales recorridos, por ejemplo en un embotellamiento? Intentaremos aclarar estas cuestiones que derivan en la mencionada doble condición de cambio. Para iniciar la discusión es interesante plantear dos casos distintos, entendiendo cuánto llegan a diferir los recorridos y condiciones de un motor. Podemos imaginar un viaje A de dos horas en ruta llana, a una velocidad crucero de 90 km/h, es decir de 180 kilómetros de recorrido. Otro muy distinto, viaje B, sería un vehículo en la ciudad manejando durante las mismas dos horas, recorriendo apenas unos 40 kilómetros, arrancando y frenando constantemente. Si pensáramos sólo en los kilómetros podríamos pensar que el viaje en ruta fue más severo (A: 180 km vs B: 40 km), ahora si agregamos la variable del tiempo de manejo, podríamos decir al menos que ambos casos son “equivalentes”: dos horas. Si además agregamos al análisis la condición de manejo, constante en ruta versus aceleraciones y frenadas en ciudad, podemos incluso decir que el viaje B en ciudad fue el viaje más severo, lo cual sería comprobable con un análisis completo del aceite en laboratorio. Resulta útil entonces ver cómo un estudio de una sola variable queda corto. Incluso en este análisis dejamos afuera muchos factores tales como la condición del tiempo atmosférico, el estilo de manejo del conductor o el estado del vehículo. En parte por esto resulta útil la doble recomendación de manejo. Por kilometraje ¿Cuáles son los factores que degradan y contaminan al aceite en su operación normal? La oxidación es un tipo de degradación del aceite favorecida por la alta temperatura y puede ser un factor clave en la condenación del aceite. Las bases sintéticas tienen mucha mejor resistencia que las minerales en este sentido. La acidez del aceite también es catalizada por las altas temperaturas y subproductos de combustión, y puede aumentar la corrosión en el motor. La generación de hollín es otro factor importante, especialmente en motores diesel, que puede espesar el aceite y ser abrasivo en el motor. La dilución por combustible genera un efecto contrario en la viscosidad, es decir que la hace bajar. Una baja en viscosidad puede ser altamente perjudicial dado que se trabaja con películas de aceite más finas, estando más cerca de la lubricación límite y alejándose de la lubricación hidrodinámica. Si este fuera el caso veríamos aumentos de partículas metálicas en el aceite, tales como hierro, cromo, cobre, plomo, etc. dependiendo del origen del desgaste. Otro aspecto es el ingreso de contaminantes en el aceite. Uno es el mencionado combustible, cuando el vehículo tiene problemas de inyección o las condiciones de manejo son de excesivas aceleraciones. El ingreso de polvo ambiental, visto como silicio, puede ser abrasivo en el motor y causar desgaste. El control de silicio depende en parte de un buen filtrado del aire de admisión, y el cuidado en la limpieza en las maniobras de cambio de aceite, evitando el uso de recipientes de trasvase contaminados. Por tiempo En este caso debemos diferenciar dos condiciones puntuales, una es el tiempo cuando transcurre con el motor apagado, otra, el caso de las horas que transcurren en ralentí o regulando. Ejemplos de esto son respectivamente un auto estacionado durante meses o un auto que diariamente transita en largos embotellamientos. Al estar estacionado la principal causa de degradación en el aceite es la posible contaminación por condensación de agua, producida por los cambios de temperatura ambiente. En motores diesel la degradación del biodiesel es un problema paralelo que puede producir taponamientos en filtros e inyectores. Cuando los vehículos circulan diariamente en embotellamientos de tránsito, se produce la situación de recorrer muy pocos kilómetros con una alta cantidad de horas de motor encendido. El aceite sigue trabajando mientras el motor está encendido pese a que el auto no avance. Una excepción que vale la pena mencionar son aquellos motores con sistema start-stop. Como corolario de estos puntos, podemos decir que es razonable cambiar el aceite según las indicaciones del manual de usuario, ya sea por tiempo o por kilometraje. Como vimos, pueden darse casos tales que al cabo de 8.000 kilómetros y 12 meses, un auto haya manejado las mismas horas que otro auto con 10.000 kilómetros y 6 meses, y ambos deben realizar el cambio de aceite. Además las condiciones de manejo en un caso y otro pueden ser muy distintas. Las recomendaciones de cambio de aceite se encuentran siempre detalladas en el manual de usuario del vehículo, y pueden variar según la marca. Cabe aclarar que el fabricante del lubricante no determina la duración del mismo, dado que depende mucho de las condiciones de uso y el motor. Estas recomendaciones de manual son tales que aplican a la gran dispersión de usuarios y condiciones de manejo encontradas.